SolVisionFallstudie

KI-Inspektionslösung für Halbleiterwafer

Qualitätskontrolle der Chemisch-Mechanischen Politur (CMP) Prozesse

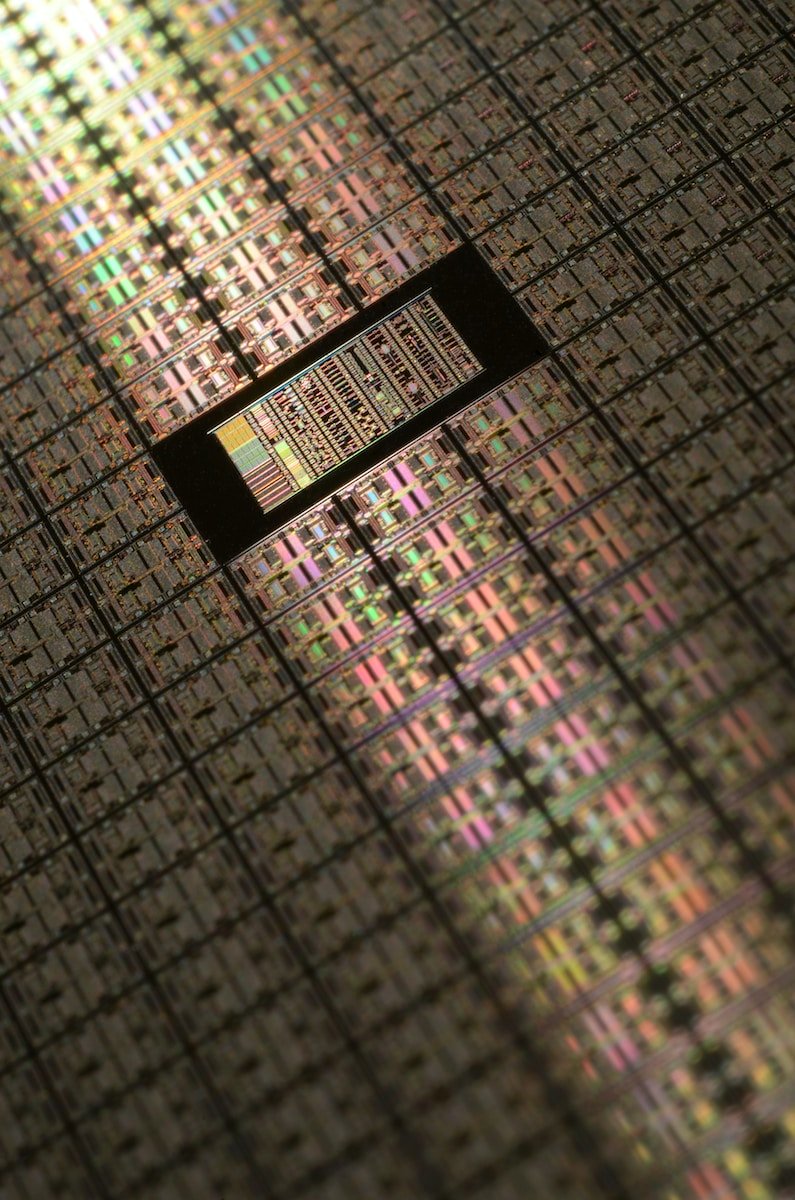

CMP und Wafer-Oberflächen

Chemisch-Mechanische Planarisierung (CMP) ist ein unverzichtbarer Prozess in der Halbleiterfertigung, dessen Ziel es ist, kleine Defekte zu beheben, die in vorherigen Produktionsschritten entstanden sind. Jede Wafer-Schicht muss poliert und mit CMP von überschüssigem Material befreit werden, bevor die nächste Schicht aufgebracht werden kann. Allerdings können zu große Partikel und Abrieb aus dem Schleifmittel kleine Kratzer auf dem Wafer verursachen, die häufigste Art von Defekten, die durch CMP-Prozesse…

Komplexe Hintergründe und subtile Wafer-Defekte

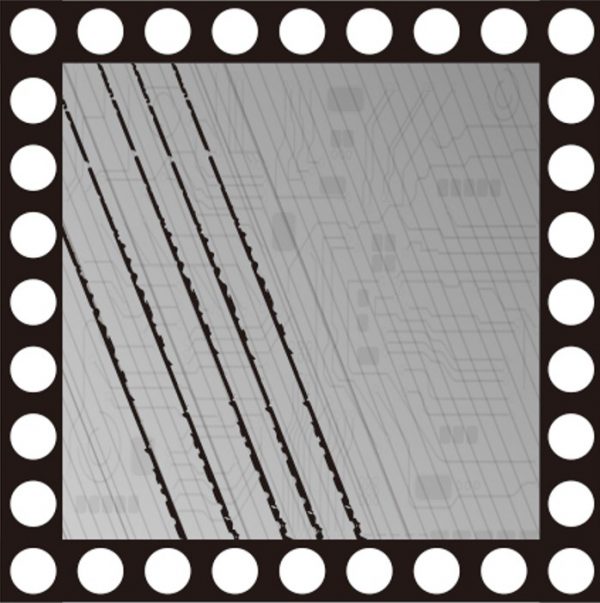

Defekte, die durch CMP verursacht werden, umfassen in der Regel feine Kratzer, Partikelreste und Polierschleifpad-Rückstände. Nach dem Polieren wird der Wafer extrem flache Polier-Spuren erzeugen, die einen komplexen Hintergrund in Inspektionsbildern bilden. Da die Arten und Positionen der verschiedenen Defekte nicht fest sind, können sie nicht leicht erkannt werden. Andere häufige Oberflächenfehler wie weiße Flecken, schwarze Flecken, Wasserflecken und Blasen sind vielfältig und weisen keine unterscheidbaren oder standardisierten Merkmale auf. Regelbasierte Algorithmen traditioneller Systeme sind unzureichend für eine effektive Inspektion eines gesamten Wafers.

KI-gesteuerte Fehlererkennung

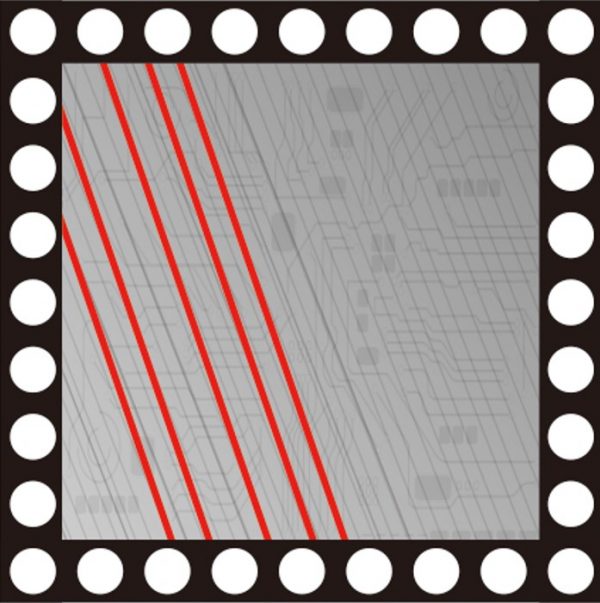

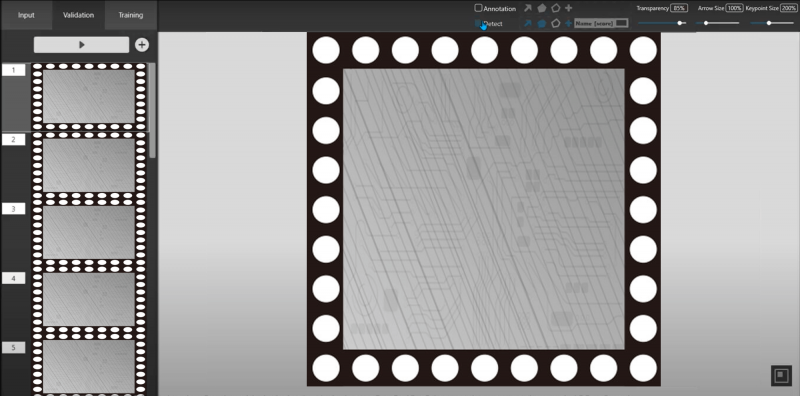

Mit SolVision’s Segmentierungswerkzeug können winzige Defekte wie feine Kratzer auf Beispielbildern lokalisiert und markiert werden, um das KI-Modell zu trainieren. Selbst in komplexen oder überfüllten Hintergründen macht SolVision diese schwer erkennbaren Produktionsfehler und ihre Merkmale sichtbar und kann schnell ihre Position und Größe für verbesserte Inspektionen identifizieren.

KI-Inspektion

Kratzeroberfläche