工業用マシンビジョンの 5 つのあまり知られていない強み

工業用マシンビジョンは、検査精度の向上、生産スピードの加速、品質管理の強化といった価値で広く知られており、これらの中核的な効果は導入判断の主な理由となっています。しかし、マシンビジョンシステムを生産ラインに大規模展開すると、多くの製造現場では、当初の計画には含まれていなかった副次的なメリットに気づくようになります。

こうしたあまり知られていない効果は、マシンビジョンの中核価値に取って代わるものではなく、その価値をさらに拡張・増幅するものです。以下では、現代の工業環境においてますます重要になっているにもかかわらず、見過ごされがちな 5 つの運用上のメリットを紹介します。

1. マシンビジョンによる職場安全性の向上

安全性が作業者の行動の一貫性に大きく依存する環境において、マシンビジョンは自動化された視覚的コンプライアンス監視システムとして機能します。視覚システムは、定期的な監査や人による巡回に頼ることなく、現場の安全状態をリアルタイムかつ継続的に検証します。

AI を活用したマシンビジョンは、個人用保護具(PPE)の未着用、稼働中の設備付近での危険な手の侵入動作、または立入制限区域への無断侵入などを検知できます。これらの検知結果により、事故が発生する前に警告や自動的な対応をトリガーできます。

この利点が見過ごされがちな理由は、マシンビジョンの導入プロジェクトが多くの場合、安全部門ではなく品質部門やオペレーション部門主導で進められるためです。しかし実際には、継続的な視覚的検証によって安全性は自然に向上し、事故やライン停止のリスクを低減するとともに、シフト間の管理一貫性や責任の明確化にも寄与します。

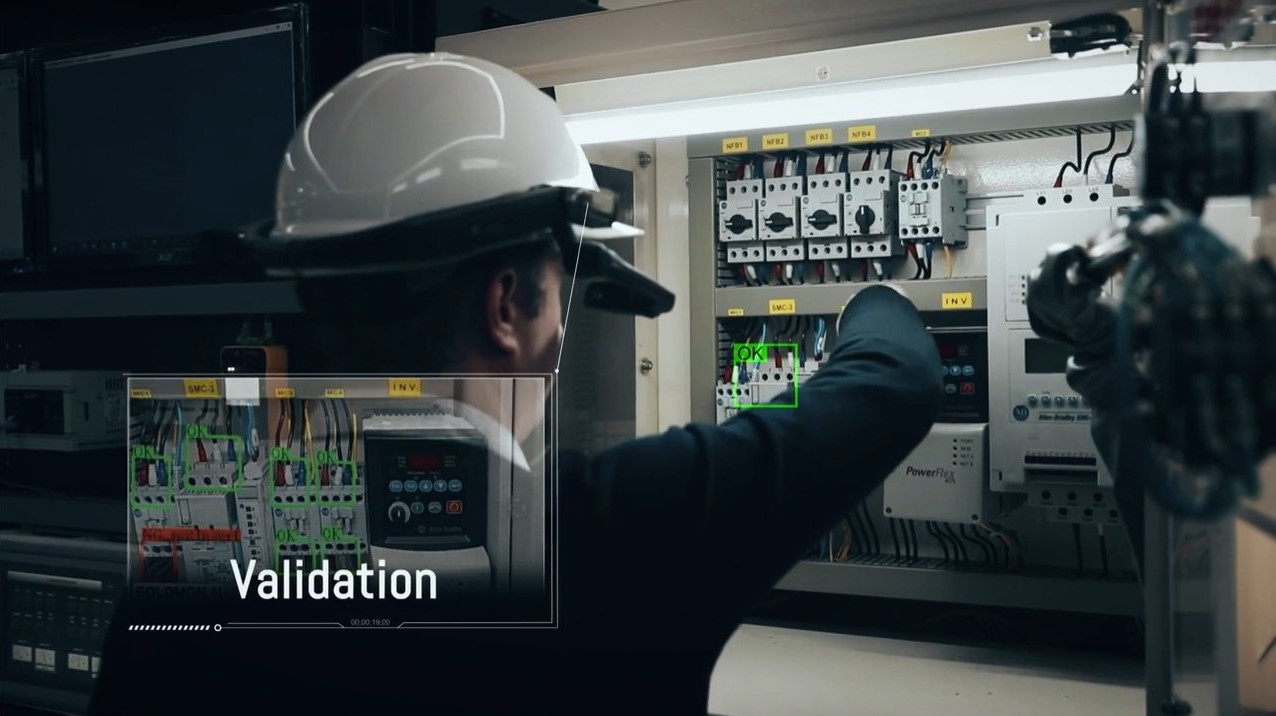

マシンビジョンシステムは、生産を妨げることなく、継続的な安全監視を実現します。

2. 複数の生産ラインにおける一貫した製品品質の実現

マシンビジョンに関する議論の多くは欠陥検出能力に焦点を当てていますが、時間、作業者、複数の生産拠点にわたって、再現性の高い一貫した品質判断を提供する役割については、あまり注目されていません。

人による検査は本質的にばらつきが生じます。十分に訓練された検査員であっても、疲労、経験差、作業負荷の違いによって、品質基準の判断に微妙な差が生じることがあります。マシンビジョンは、常に同一の検査条件を適用することで人為的なばらつきを排除し、一次合格率(First Pass Yield)の向上や誤判定による不良排除の低減を実現します。

この一貫性は、多交代制生産、高ミックス生産、分散型製造環境において特に重要です。その結果、不良数の削減、品質結果の予測可能性向上、そして手直しや再作業の大幅な低減につながります。

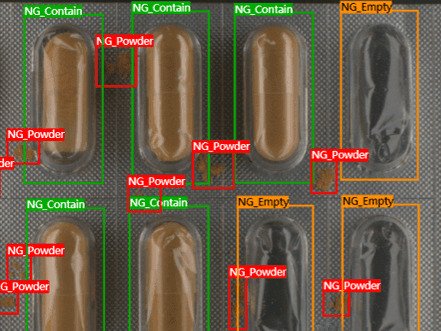

マシンビジョンは、一貫した検査基準を適用し、微細な品質偏差をリアルタイムで検出します。

3. 工程ドリフトを早期に検知し、不良を未然に防止

マシンビジョンは、単なる合否判定にとどまらず、工程異常の検知にも対応します。位置合わせ、間隔、表面テクスチャ、幾何形状といった視覚的特徴を継続的に分析することで、不良が顕在化する前段階のわずかなズレを捉えることができます。

こうしたズレは、工具摩耗、治具のずれ、材料ばらつきなど、上流工程の問題を示している場合が多くあります。早期に検知することで、不良が蓄積したり故障が発生したりする前に対策を講じることができ、長期的な工程安定化につながります。

この機能が見過ごされがちな理由は、従来型のビジョンシステムが静的な設定で、主に最終検査に焦点を当ててきたためです。AI 駆動のマシンビジョンは、トレンド分析を通じて工程安定性を能動的に維持します。

4. 遠隔生産監視と工程インサイトの実現

マシンビジョンは、単なる遠隔監視を超え、意思決定に直結する生産の可視性を提供します。検査データ、画像、パフォーマンス指標を遠隔から確認できるため、エンジニアや管理者は現場に立ち会わずとも生産状況を把握できます。

これにより、トラブルシューティングの迅速化、遠隔監査の実施、拠点間の効果的な協業が可能となり、現場専門人材への依存度も低減します。人手不足が深刻化する製造現場において、特に重要な利点です。

遠隔監視は便利機能として過小評価されがちですが、実際には迅速な意思決定、ダウンタイムの削減、そして高い運用レジリエンスを実現するための中核的なツールです。

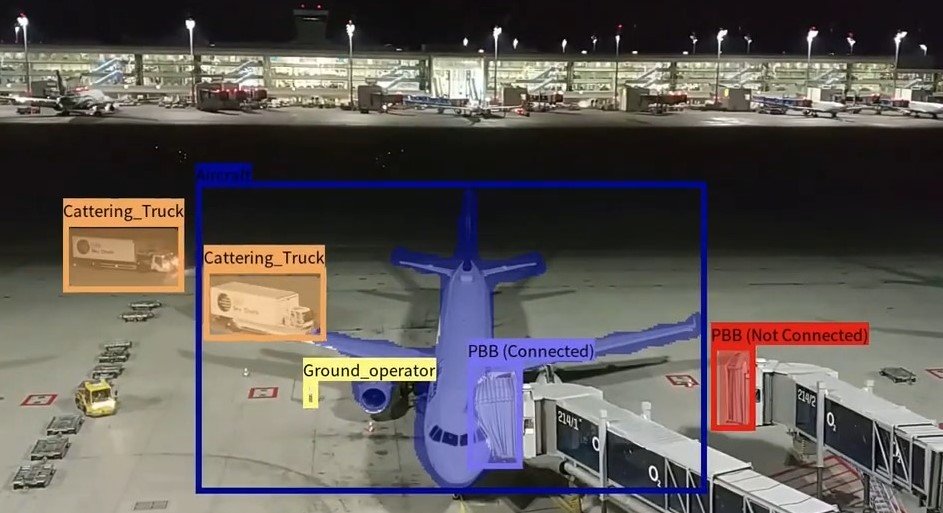

機器視覚は、工程・設備・資産の状態をリアルタイムで遠隔可視化します。

5. 材料ロスを削減し、サステナビリティ目標を支援

サステナビリティ施策は、廃棄物が発生した後の集計や報告に焦点が当たりがちですが、機器視覚はより早い段階で介入し、スクラップや手直しを未然に防ぐことで効果を発揮します。

欠陥を早期に検知することで、不良品が後工程へ流れ続けるのを防ぎ、エネルギー消費や資源使用量を低減できます。このようなプロアクティブなアプローチは、運用効率の向上に寄与すると同時に、環境面での持続可能性目標の達成にも実質的に貢献します。

この効果は、サステナビリティへの影響が間接的で、時間をかけて蓄積されるため見過ごされがちです。しかし実務においては、一次合格率の向上、手直しの削減、工程の安定化が、環境面と運用パフォーマンスの双方に大きな改善をもたらします。

結論

機器視覚の中核的な強み――スピード、正確性、自動化――は出発点に過ぎません。実際に導入すると、機器視覚システムは、安全コンプライアンスの向上、品質の一貫性確保、工程異常の早期検知、遠隔監視の実現、材料ロスの削減といった、より包括的な運用価値を提供します。

これらの利点は、高ミックス生産、人手不足、または複数拠点で運営する製造業者にとって特に重要です。AI 技術の進展により、機器視覚は単なる検査ツールから、運用管理と継続的改善を支える基盤システムへと進化しています。

マシンビジョンに関するよくある質問

現代のマシンビジョンは、従来のビジョンシステムと何が違いますか?

現代のマシンビジョンは、製品のばらつき、照明条件、さまざまな環境に適応できる AI モデルを採用しています。ルールベースの従来型システムと異なり、AI 駆動のマシンビジョンは、頻繁な再設定を行うことなく、複雑で高ミックスな用途に対応できます。

マシンビジョンは品質検査における誤判定を減らせますか?

はい。AI ベースのマシンビジョンは、固定的な閾値に依存するのではなく、「許容されるばらつき」を学習することで、誤判定(フォールスリジェクト)を効果的に低減し、品質基準を維持したまま歩留まりを向上させます。。

マシンビジョンは予知保全をどのように支援しますか?

マシンビジョンは、摩耗、位置ずれ、変形など、設備故障に先立つ視覚的兆候を検知します。これらの洞察により、保全チームは早期に対応でき、突発的な停止を回避できます。

どのような場合にマシンビジョンは制約を受けたり、性能が低下したりしますか?

照明条件が不安定な場合、学習データが不足している場合、または工程変更後にモデルが更新されていない場合、性能が低下する可能性があります。成功する導入では、システム設計および検証段階でこれらの要因を事前に考慮します。

マシンビジョンは高ミックス・低生産量の生産に適していますか?

はい。AI ベースのマシンビジョンは、高ミックス環境に非常に適しており、製品の違いに柔軟に対応できるため、各製品型式ごとに大幅なシステム調整を行う必要がありません。

導入前に製造業者が評価すべきポイントは何ですか?

主な検討項目には、検査目的、現場環境条件、データの取得可否、システム統合要件、そして長期的な拡張性・スケーラビリティが含まれます。これらを早期に評価することで、導入成功率を大きく高めることができます。