SolMotion사례 연구

자동차 조립에서 비전 가이드 로보틱스 + AI

사례

자동차 조립에서 차문 전기 시스템

자동차 생산에서 여러 차량 모델을 하나의 생산 라인에서 조립하는 것은 고유한 도전 과제를 제시합니다. 특히 차문 전기 시스템과 같은 중요한 부품의 정확한 기능을 보장하는 데 어려움이 있습니다. 예를 들어, 도어 버튼 테스트는 성능을 확인하는 데 필수적입니다. 그러나 차량 모델 간 차문 크기와 디자인의 차이로 인해 위치 이동이 발생할 수 있으며, 전통적인 로봇 시스템은 주요 품질 검사를 놓칠 수 있습니다. 이는 자동차 조립에서 이러한 변화를 정밀하게 처리할 수 있는 고급 솔루션의 필요성을 강조합니다.

도전 과제

자동차 조립에서 유연성과 정밀도 향상

자동차 제조업체들이 여러 모델을 공유하는 조립 라인에서 생산하는 방향으로 전환하면서, 전통적인 로봇 시스템의 한계가 명확해졌습니다. 이러한 시스템은 일반적으로 고정된 작업을 처리하도록 설계되어 있으며, 새로운 모델이나 부품 변형이 도입될 때마다 광범위한 재프로그램과 기계적 조정이 필요합니다. 이러한 비유연성은 긴 설정 시간, 증가된 운영 비용, 품질 검사 일관성의 위험을 초래합니다. 더 빠른 생산과 다양한 제품 라인에 대한 수요를 충족시키기 위해서는 정밀도를 유지하면서 실시간으로 적응할 수 있는 솔루션이 필요합니다.

솔루션

비전 가이드 로보틱스와 AI 기술을 활용한 자동차 조립 최적화

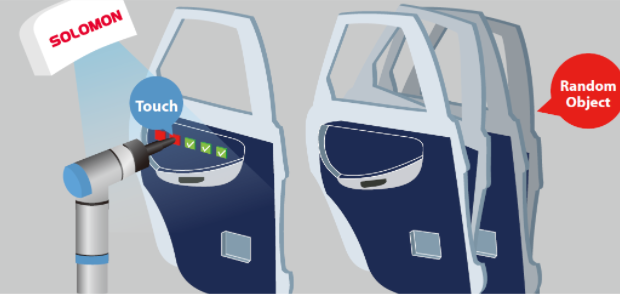

자동차 조립에서 유연성과 정밀도 문제를 해결하기 위해, SolMotion은 비전 가이드 로보틱스와 고급 AI 기술을 통합한 혁신적인 솔루션을 제공합니다. 이 플랫폼은 조립 라인에서 위치, 방향 또는 외관에 관계없이 차문 전기 시스템과 같은 부품을 정확하게 감지하고 식별하는 데 탁월합니다. 고해상도 3D 포인트 클라우드를 사용하여 훈련된 참조 모델과 비교함으로써, SolMotion은 차문과 도어 버튼을 정확하게 위치시킬 수 있습니다. 이 기능은 로봇이 실시간으로 동작 경로를 조정하여 품질 검사 과정을 간소화할 수 있게 합니다. 다양한 차량 디자인을 효율적으로 처리하는 것을 통해, SolMotion은 자동차 조립 작업에서 생산성을 크게 향상시킵니다.