Was sind die Unterschiede zwischen KI und AOI?

Einführung in AOI

Der Übergang von einer Ära der Massenproduktion mit begrenzter Vielfalt zu einem dynamischen Modell, das auf die Produktion von Gütern mit geringer Stückzahl und hoher Vielfalt abzielt, hat die Qualitätskontrolle und Inspektion komplexer und herausfordernder gemacht. Produkte sind heute in einer breiten Palette von Formen, Größen, Materialien und anderen Merkmalen erhältlich, was häufig zu undefinierten Defekten führt.

Daher sind AOI (Automatische Optische Inspektion)-Systeme zur vorherrschenden Lösung für die Fehlererkennung in industriellen Prozessen geworden. Doch herkömmliche AOI-Systeme basieren auf vordefinierten Fehlerproben und festen Parametern zur Fehlererkennung, was die Flexibilität und Schnelligkeit der Inspektion einschränkt. Die Wahrscheinlichkeit, dass traditionelle Inspektionssysteme Fehler übersehen, steigt erheblich. KI bietet jedoch eine transformative Lösung für die Maschinenvision, indem sie flexiblere und effizientere Inspektionen ermöglicht.

Daher sind AOI (Automatische Optische Inspektion)-Systeme zur vorherrschenden Lösung für die Fehlererkennung in industriellen Prozessen geworden. Doch herkömmliche AOI-Systeme basieren auf vordefinierten Fehlerproben und festen Parametern zur Fehlererkennung, was die Flexibilität und Schnelligkeit der Inspektion einschränkt. Die Wahrscheinlichkeit, dass traditionelle Inspektionssysteme Fehler übersehen, steigt erheblich. KI bietet jedoch eine transformative Lösung für die Maschinenvision, indem sie flexiblere und effizientere Inspektionen ermöglicht.

Fehlererkennung mit AOI

Mit dem fortschreitenden Wachstum der Verbraucherprodukte im Bereich der Elektronik erleben Industrien wie Halbleiter, Optoelektronik und intelligente Fertigung einen erheblichen Anstieg. Da Defekte die Funktionalität von Produkten beeinträchtigen können, wächst der Bedarf nach einer verbesserten Ausbeute in den Fertigungssektoren. Traditionelle Produktionslinien stützten sich auf die manuelle Inspektion von Produktfehlern, doch diese Methode erfüllt nicht die Anforderungen an eine gründliche Inspektion und Produktionseffizienz.

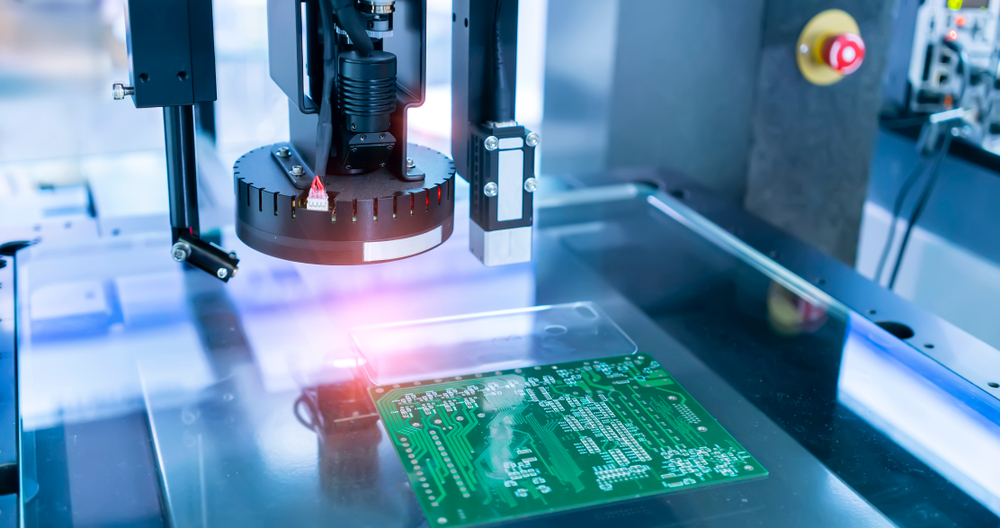

AOI-Systeme, die auf Maschinenvisionstechnologie basieren, kombinieren nahtlos Optik, elektronische Steuerung, Mechanik und Inspektionssoftware, um präzise Inspektionsaufgaben durchzuführen. Diese Systeme verbessern die Fehlererkennungsgenauigkeit, indem sie Bildmerkmale durch optimierte Lichtquellenkonfigurationen hervorheben und fortschrittliche Bildverarbeitungstechniken nutzen, um eine genaue Positionierung und Inspektion zu ermöglichen. Durch schnelles Screening von Defekten, Verunreinigungen und Unregelmäßigkeiten in fertigen und halb-fertigen Produkten auf der Produktionslinie kann AOI die Qualitätskontrolle erheblich verbessern.

Im Vergleich zu manuellen Inspektionsmethoden bieten AOI-Systeme eine höhere Konsistenz bei der Fehlererkennung. Darüber hinaus können AOI-Systeme, die mit hochauflösenden Kameras ausgestattet sind, feine Details erkennen, die für das menschliche Auge möglicherweise schwer zu erkennen sind. Ihre Fähigkeit, Tausende von Produkten pro Minute zu inspizieren, behebt zudem die Ineffizienzen, die in traditionellen manuellen visuellen Inspektionsprozessen bestehen.

AOI-Systeme, die auf Maschinenvisionstechnologie basieren, kombinieren nahtlos Optik, elektronische Steuerung, Mechanik und Inspektionssoftware, um präzise Inspektionsaufgaben durchzuführen. Diese Systeme verbessern die Fehlererkennungsgenauigkeit, indem sie Bildmerkmale durch optimierte Lichtquellenkonfigurationen hervorheben und fortschrittliche Bildverarbeitungstechniken nutzen, um eine genaue Positionierung und Inspektion zu ermöglichen. Durch schnelles Screening von Defekten, Verunreinigungen und Unregelmäßigkeiten in fertigen und halb-fertigen Produkten auf der Produktionslinie kann AOI die Qualitätskontrolle erheblich verbessern.

Im Vergleich zu manuellen Inspektionsmethoden bieten AOI-Systeme eine höhere Konsistenz bei der Fehlererkennung. Darüber hinaus können AOI-Systeme, die mit hochauflösenden Kameras ausgestattet sind, feine Details erkennen, die für das menschliche Auge möglicherweise schwer zu erkennen sind. Ihre Fähigkeit, Tausende von Produkten pro Minute zu inspizieren, behebt zudem die Ineffizienzen, die in traditionellen manuellen visuellen Inspektionsprozessen bestehen.

Industrielle Anwendungen von AOI

Die AOI-Technologie wird in verschiedenen Industriezweigen eingesetzt, um Produkte auf Verformungen, Schäden, fehlende Komponenten, Schmutz, Kratzer und andere Defekte zu überprüfen. Gleichzeitig übernimmt sie wichtige Aufgaben wie das Lesen von Barcodes, präzise Messungen und die Inspektion von Drucksachen. Infolgedessen profitieren verschiedene Branchen, darunter Elektronik, Textilien, Lebensmittel und Getränke sowie die Automobilindustrie, von der AOI-Technologie.

Einschränkungen von AOI bei der Fehlererkennung

Obwohl die Einführung von AOI (Automatische Optische Inspektion) in verschiedenen Industriesektoren weit verbreitet ist, bringt die hochgradig angepasste Natur von AOI Herausforderungen und Einschränkungen für eine flächendeckende Implementierung mit sich. Besonders bei komplexen Produktfehlern, Bildhintergründen und Beleuchtungsvariationen kann es zu Einschränkungen bei der AOI-Systemleistung kommen.

AOI funktioniert nach einem regelbasierten Urteilsmechanismus, bei dem die Erkennungslogik im System programmiert wird. AOI kann nur Fehler anhand vordefinierter Parameter identifizieren, die als Maßstab für die Inspektion von Musterfehlern festgelegt wurden. Wenn die Erkennungslogik zum Beispiel Fehler als kreisförmig definiert, werden alle nicht kreisförmigen Fehler möglicherweise vom AOI-System nicht erkannt. Zufällig generierte Fehlertypen, wie etwa Variationen in der Eierschalenqualität, abnormale Fehler in der PCBA-Montage, Ölflecken auf Kunststoffschnallen und Kratzer auf Metallstanzteilen, stellen eine erhebliche Herausforderung für AOI dar, um diese Komplexitäten effektiv zu erkennen.

Um das Risiko verpasster Fehler zu verringern, werden AOI-Systeme oft auf Parameter mit einem hohen Strengheitsgrad eingestellt, wodurch AOI überempfindlich wird und anfällig für Fehlalarme ist. Darüber hinaus müssen Systembetreiber die Algorithmen und Parameter des Systems kontinuierlich anpassen, während Produktionslinien möglicherweise wiederholte Produktinspektionen erfordern, um die Überwachung von Fehlern oder Fehlalarmen zu vermeiden. Diese Faktoren beeinträchtigen die Produktionseffizienz erheblich und treiben die Produktionskosten in die Höhe.

Die Effektivität von AOI hängt von der präzisen Koordination von Lichtquellen, Kameras und Linsen ab. Bei Lichtquellen ist es entscheidend, deren Intensität und Eigenschaften anzupassen, um den Kontrast zu verbessern und Objektmerkmale effektiv darzustellen. Diese Anpassung muss an das Material, die Farbe und die Form des zu inspizierenden Objekts angepasst werden, um optimale Bilder zu erhalten und das Risiko von Fehlalarmen zu verringern. Bei der Auswahl von Kameras müssen Faktoren wie Sensitivitätskomponenten, Auflösung und Bildraten sorgfältig auf die Inspektionsanforderungen abgestimmt werden. Diese Kameras müssen mit geeigneten Linsen kombiniert werden, um die Fähigkeiten des optischen Systems vollständig auszuschöpfen.

Abgesehen von den Komplexitäten der Geräteeinstellungen, die die Bildgebung beeinflussen, müssen die Betreiber auch die Aufgabe übernehmen, Maschinenparameter und die Ausrichtung neu zu konfigurieren, wenn Anpassungen oder Komponentenwechsel erforderlich sind, wobei sie auf ihre Erfahrung zurückgreifen müssen. Zudem ist das Anpassen von Hardware- und Softwarekomponenten von Natur aus komplex, und Reparaturzeiten können erheblich variieren, von wenigen Tagen bis zu mehreren Monaten. Dies stellt eine Herausforderung dar, um den dynamischen Anforderungen moderner Produktionslinien gerecht zu werden. Infolgedessen haben viele Branchen, die AOI einsetzen, kürzlich Künstliche Intelligenz (KI) übernommen, um die Inspektionsgenauigkeit und -effizienz zu verbessern.

AOI funktioniert nach einem regelbasierten Urteilsmechanismus, bei dem die Erkennungslogik im System programmiert wird. AOI kann nur Fehler anhand vordefinierter Parameter identifizieren, die als Maßstab für die Inspektion von Musterfehlern festgelegt wurden. Wenn die Erkennungslogik zum Beispiel Fehler als kreisförmig definiert, werden alle nicht kreisförmigen Fehler möglicherweise vom AOI-System nicht erkannt. Zufällig generierte Fehlertypen, wie etwa Variationen in der Eierschalenqualität, abnormale Fehler in der PCBA-Montage, Ölflecken auf Kunststoffschnallen und Kratzer auf Metallstanzteilen, stellen eine erhebliche Herausforderung für AOI dar, um diese Komplexitäten effektiv zu erkennen.

Um das Risiko verpasster Fehler zu verringern, werden AOI-Systeme oft auf Parameter mit einem hohen Strengheitsgrad eingestellt, wodurch AOI überempfindlich wird und anfällig für Fehlalarme ist. Darüber hinaus müssen Systembetreiber die Algorithmen und Parameter des Systems kontinuierlich anpassen, während Produktionslinien möglicherweise wiederholte Produktinspektionen erfordern, um die Überwachung von Fehlern oder Fehlalarmen zu vermeiden. Diese Faktoren beeinträchtigen die Produktionseffizienz erheblich und treiben die Produktionskosten in die Höhe.

Die Effektivität von AOI hängt von der präzisen Koordination von Lichtquellen, Kameras und Linsen ab. Bei Lichtquellen ist es entscheidend, deren Intensität und Eigenschaften anzupassen, um den Kontrast zu verbessern und Objektmerkmale effektiv darzustellen. Diese Anpassung muss an das Material, die Farbe und die Form des zu inspizierenden Objekts angepasst werden, um optimale Bilder zu erhalten und das Risiko von Fehlalarmen zu verringern. Bei der Auswahl von Kameras müssen Faktoren wie Sensitivitätskomponenten, Auflösung und Bildraten sorgfältig auf die Inspektionsanforderungen abgestimmt werden. Diese Kameras müssen mit geeigneten Linsen kombiniert werden, um die Fähigkeiten des optischen Systems vollständig auszuschöpfen.

Abgesehen von den Komplexitäten der Geräteeinstellungen, die die Bildgebung beeinflussen, müssen die Betreiber auch die Aufgabe übernehmen, Maschinenparameter und die Ausrichtung neu zu konfigurieren, wenn Anpassungen oder Komponentenwechsel erforderlich sind, wobei sie auf ihre Erfahrung zurückgreifen müssen. Zudem ist das Anpassen von Hardware- und Softwarekomponenten von Natur aus komplex, und Reparaturzeiten können erheblich variieren, von wenigen Tagen bis zu mehreren Monaten. Dies stellt eine Herausforderung dar, um den dynamischen Anforderungen moderner Produktionslinien gerecht zu werden. Infolgedessen haben viele Branchen, die AOI einsetzen, kürzlich Künstliche Intelligenz (KI) übernommen, um die Inspektionsgenauigkeit und -effizienz zu verbessern.

Fehlererkennung mit KI

Der Hauptunterschied zwischen KI-basierter Inspektion und traditioneller AOI-Fehlererkennung liegt in ihrer Abhängigkeit von empirischen Regeln. KI funktioniert wie ein neuer Lehrling, der in gewissem Maße die Inspektionsfähigkeiten eines Meisterhandwerkers nachahmen kann. KI kann durch die Nutzung großer Mengen gültiger Daten und das Training des Systemmodells mit Deep-Learning-Techniken autonom Fehlerbereiche und abnormale Erkennungsmodelle definieren. KI kann automatisch optimale Parameter für akzeptable (OK) und nicht akzeptable (NG) Fehler identifizieren. Dies ermöglicht eine effektive Erkennung unbekannter Fehler, gewährleistet Konsistenz in den Inspektionsstandards und verbessert die Inspektionsgenauigkeit erheblich.

Aufgrund erheblicher Unterschiede im Fachwissen über verschiedene Branchen können traditionelle AOI-Ingenieure, die mit der Entwicklung von AOI-Systemen für spezifische Sektoren befasst sind, Schwierigkeiten haben, praktische Probleme im Feld schnell zu lösen. Daher erfordern effektive Lösungen oft eine Zusammenarbeit mit Branchenexperten, um geeignete AOI-Hardware und Regeln zu entwerfen, die auf die Bedürfnisse der jeweiligen Branche zugeschnitten sind. Im Gegensatz dazu lernen KI-basierte Fehlererkennungs Systeme die erforderlichen Bildmerkmale zur Erkennung über Schnittstellen. Nach dem Training kann das KI-System autonom Erkennungsregeln generieren. Es gibt deutliche Unterschiede in der Lern- und Ausführungsleistung dieser beiden Ansätze.

Zusätzlich zur Optimierung der Erkennungsgenauigkeit durch Deep Learning adressiert die KI-Technologie insbesondere Probleme im Zusammenhang mit dem Einfluss von Lichtquellen auf die Erkennungsleistung. Traditionelle AOI-Systeme stoßen aufgrund von Lichtverhältnissen, Bildwinkeln, Schattenreflexionen und dem Material sowie der Form des zu inspizierenden Objekts (insbesondere bei halbdurchsichtigen Materialien und metallischen Oberflächen) häufig an ihre Grenzen. Diese Einschränkungen behindern häufig die Erzielung genauer Erkennungsergebnisse. Im Gegensatz dazu ist die Genauigkeit der KI-Inspektion weniger von Lichtquellen abhängig. Bei einer stabilen Lichtquelle kann KI auch bei unscharfen Umrissen, unterschiedlichen Formen und Interferenzen von reflektierenden Metallmaterialien effektiv Fehler erkennen und klassifizieren.

Die KI-Fehlererkennung ist besonders gut bei komplexen Oberflächen- und Erscheinungsfehlern, wie Dellen und Kratzern auf reflektierenden Objekten. Darüber hinaus kann KI bei OCR-Aufgaben (Optische Zeichenerkennung) effizient arbeiten, selbst bei der Inspektion deformierter oder weniger erkennbare Zeichen. KI-basierte Systeme sind zudem in der Lage, unvorhersehbare Muster und Fehler zu erkennen, unabhängig von Farb- und Größenvariationen, umfangreichen Verformungen, komplexen Formen oder zufälliger Streuung. KI analysiert umfassend Daten und bestimmt präzise das Vorhandensein von Fehlern.

KI-Vision-Systeme übertreffen daher traditionelle regelbasierte AOI-Systeme hinsichtlich Geschwindigkeit, Präzision und Arbeitskosten und lösen die Herausforderungen in komplexen Erkennungs- und Klassifizierungsanwendungen.

Aufgrund erheblicher Unterschiede im Fachwissen über verschiedene Branchen können traditionelle AOI-Ingenieure, die mit der Entwicklung von AOI-Systemen für spezifische Sektoren befasst sind, Schwierigkeiten haben, praktische Probleme im Feld schnell zu lösen. Daher erfordern effektive Lösungen oft eine Zusammenarbeit mit Branchenexperten, um geeignete AOI-Hardware und Regeln zu entwerfen, die auf die Bedürfnisse der jeweiligen Branche zugeschnitten sind. Im Gegensatz dazu lernen KI-basierte Fehlererkennungs Systeme die erforderlichen Bildmerkmale zur Erkennung über Schnittstellen. Nach dem Training kann das KI-System autonom Erkennungsregeln generieren. Es gibt deutliche Unterschiede in der Lern- und Ausführungsleistung dieser beiden Ansätze.

Zusätzlich zur Optimierung der Erkennungsgenauigkeit durch Deep Learning adressiert die KI-Technologie insbesondere Probleme im Zusammenhang mit dem Einfluss von Lichtquellen auf die Erkennungsleistung. Traditionelle AOI-Systeme stoßen aufgrund von Lichtverhältnissen, Bildwinkeln, Schattenreflexionen und dem Material sowie der Form des zu inspizierenden Objekts (insbesondere bei halbdurchsichtigen Materialien und metallischen Oberflächen) häufig an ihre Grenzen. Diese Einschränkungen behindern häufig die Erzielung genauer Erkennungsergebnisse. Im Gegensatz dazu ist die Genauigkeit der KI-Inspektion weniger von Lichtquellen abhängig. Bei einer stabilen Lichtquelle kann KI auch bei unscharfen Umrissen, unterschiedlichen Formen und Interferenzen von reflektierenden Metallmaterialien effektiv Fehler erkennen und klassifizieren.

Die KI-Fehlererkennung ist besonders gut bei komplexen Oberflächen- und Erscheinungsfehlern, wie Dellen und Kratzern auf reflektierenden Objekten. Darüber hinaus kann KI bei OCR-Aufgaben (Optische Zeichenerkennung) effizient arbeiten, selbst bei der Inspektion deformierter oder weniger erkennbare Zeichen. KI-basierte Systeme sind zudem in der Lage, unvorhersehbare Muster und Fehler zu erkennen, unabhängig von Farb- und Größenvariationen, umfangreichen Verformungen, komplexen Formen oder zufälliger Streuung. KI analysiert umfassend Daten und bestimmt präzise das Vorhandensein von Fehlern.

KI-Vision-Systeme übertreffen daher traditionelle regelbasierte AOI-Systeme hinsichtlich Geschwindigkeit, Präzision und Arbeitskosten und lösen die Herausforderungen in komplexen Erkennungs- und Klassifizierungsanwendungen.

Fehlererkennung mit KI: Fallstudie

In der Pharmaindustrie bearbeiten Blisterpackungs-Fertigungsstraßen in der Regel zwischen 5.000 und 40.000 Pillen pro Stunde. Fehler können jedoch beim Füllen auftreten, was zu Defekten wie leeren Blistern, minderwertigen Inhalten oder dem Verschütten von Pulver aus Kapseln führen kann. Durch das Trainieren von KI-Modellen in SolVision mit einer Vielzahl von Fehlerbildern können jede Packung und Füllbedingung schnell und genau identifiziert, gekennzeichnet und klassifiziert werden.