SolVisionFallstudie

MLCC-Fehlererkennung mit KI

Kunde

Der Kunde ist ein führendes globales Unternehmen in der Elektronikindustrie, das sich auf die Herstellung fortschrittlicher Komponenten für verschiedene Anwendungen spezialisiert hat. Mit einem Fokus auf hochwertige Fertigungsprozesse liefert er essenzielle Bauteile für Branchen wie Telekommunikation, Automobilindustrie und Unterhaltungselektronik.

Fall

Qualitätskontrolle in der MLCC-Produktion

Vielschichtige Keramikkondensatoren (MLCCs) sind entscheidend für die Steuerung von Strom und Spannung in modernen Elektronikgeräten. Sie bieten hohe Zuverlässigkeit, exzellente Hochfrequenzleistung und Kosteneffizienz. MLCCs kommen in Geräten wie Computern, Mobiltelefonen und Radarsystemen zum Einsatz. Ihre Produktion erfordert präzise Fertigungsschritte, um Maßhaltigkeit, Formkonsistenz und eine gleichmäßige Elektrodenverteilung sicherzustellen. Selbst kleinste Abweichungen können die Leistung und Zuverlässigkeit beeinträchtigen, weshalb eine strenge Qualitätskontrolle unerlässlich ist.

Herausforderung

Einschränkungen der manuellen Inspektion in der MLCC-Produktion

Die MLCC-Produktion des Kunden war auf manuelle Inspektionen angewiesen, die anfällig für Inkonsistenzen aufgrund menschlicher Fehler und Ermüdung waren. Kritische Defekte wie Maßabweichungen, Mikrorisse und falsch ausgerichtete Elektroden wurden häufig übersehen oder fälschlicherweise abgelehnt. Mit dem Anstieg der Produktion wurden die Grenzen der manuellen Kontrollen deutlicher. Bei der Einführung von KI zur Fehlererkennung gab es anfänglich eine hohe Rate an fälschlicher Ablehnung, was die Kosten erhöhte und die Effizienz störte. Dies verdeutlichte die Notwendigkeit einer genaueren und skalierbaren KI-Inspektionslösung.

Lösung

Präzise MLCC-Inspektion mit KI

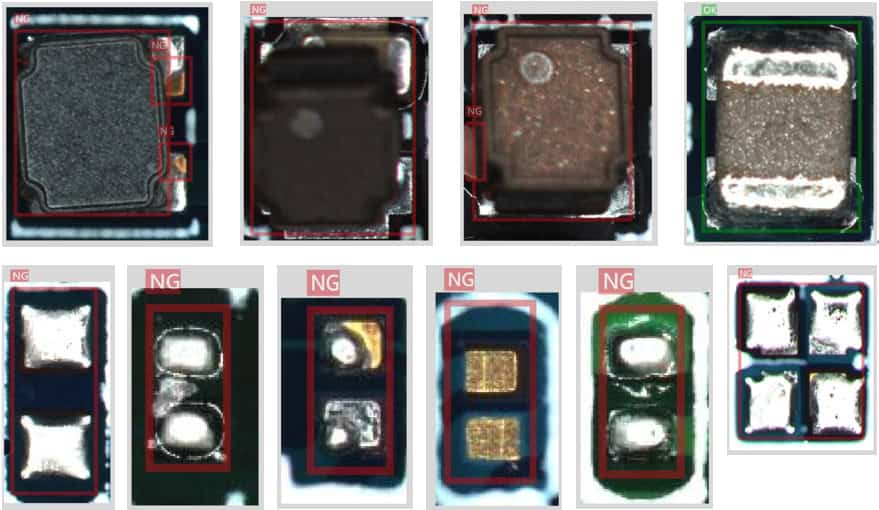

SolVision KI-Inspektionstechnologie verbessert die Fehlererkennung bei MLCCs, indem sie Deep Learning und Instanzsegmentierung nutzt, um genau dimensionale Inkonsistenzen, Oberflächenfehler und falsch ausgerichtete Elektroden zu identifizieren. Das System benötigt nur minimale Trainingsdaten, was eine schnelle Anpassung und rasche Implementierung ermöglicht. Jeder MLCC wird in Millisekunden inspiziert, wodurch eine hochgradige, kontinuierliche Produktion gewährleistet wird. Die Echtzeit-Fehleranalyse liefert umsetzbare Erkenntnisse zur Optimierung von Prozessen, wodurch Fehler reduziert, die Produktkonsistenz verbessert und die Produktionseffizienz gesteigert wird.

MLCC-Fehlererkennung