SolVisionÉtude de cas

Détection de défauts de MLCC à l’aide de l’IA

Client

Le client est un acteur mondial de premier plan dans l’industrie électronique, spécialisé dans la production de composants avancés pour diverses applications. Avec un accent sur des processus de fabrication de haute qualité, ils fournissent des composants essentiels utilisés dans plusieurs secteurs, notamment les télécommunications, l’automobile et l’électronique grand public.

Cas

Contrôle de la qualité de la production d’MLCC

Les condensateurs céramiques multicouches (MLCC) sont essentiels pour contrôler le courant et la tension dans l’électronique moderne, offrant fiabilité, performance à haute fréquence et rentabilité. Utilisés dans des appareils comme les ordinateurs, les téléphones mobiles et les systèmes radar, la production d’MLCC implique des étapes précises pour garantir l’exactitude dimensionnelle, la cohérence de la forme et la distribution uniforme des électrodes. Même de légères déviations peuvent affecter la performance et la fiabilité, rendant un contrôle qualité strict crucial.

Défi

Limitations de l’inspection manuelle dans la production d’MLCC

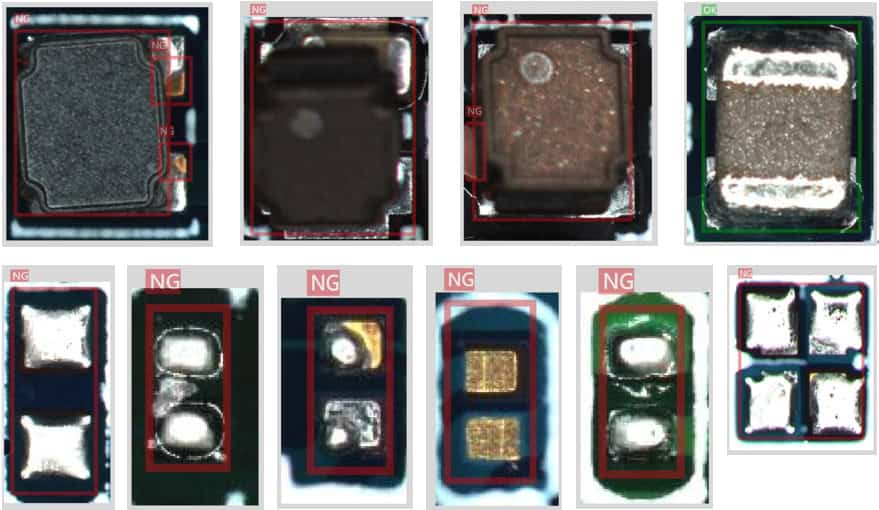

La production d’MLCC du client reposait sur une inspection manuelle, sujette à des incohérences dues à l’erreur humaine et à la fatigue. Des défauts critiques, tels que des inexactitudes dimensionnelles, des micro-fissures et des électrodes mal alignées, étaient souvent manqués ou faussement rejetés. À mesure que la production se développait, les limites des contrôles manuels devenaient plus évidentes. Bien que l’adoption de l’IA pour la détection des défauts ait été envisagée, la mise en œuvre initiale a rencontré un taux élevé de faux rejets, augmentant les coûts et perturbant l’efficacité. Cela a mis en évidence la nécessité d’une solution d’inspection par IA plus précise et évolutive.

Solution

Inspection précise des MLCC avec l’IA

La technologie d’inspection par IA de SolVision améliore la détection des défauts des MLCC en utilisant l’apprentissage profond et la segmentation d’instance pour identifier avec précision les incohérences dimensionnelles, les défauts de surface et les électrodes mal alignées. Le système nécessite peu de données d’entraînement, permettant une adaptation rapide et un déploiement rapide. Chaque MLCC est inspecté en quelques millisecondes, garantissant une production continue à grande vitesse. L’analyse des défauts en temps réel fournit des informations exploitables pour optimiser les processus, réduire les défauts, améliorer la cohérence des produits et augmenter l’efficacité de la production.

Détection des défauts des MLCC