Guia Completo de Coleta Aleatória em Caixas

O que é Coleta Aleatória em Caixas?

A coleta aleatória em caixas é uma tarefa de automação robótica em que um robô, auxiliado por uma câmera 3D, pega objetos que estão dispostos aleatoriamente, com orientações desconhecidas e posições não estruturadas, de uma caixa ou recipiente. Esse processo é tipicamente implementado em ambientes de manufatura e armazéns, com o objetivo principal de automatizar a recuperação de itens de um monte aleatório ou não estruturado.

Indústrias e Exemplos de Pegada Aleatória em Caixa

A pegada aleatória em caixa é inestimável em indústrias onde o manuseio e a classificação de objetos de caixas ou contêineres são tarefas repetitivas, que exigem muito trabalho e consomem tempo. Abaixo estão vários exemplos de aplicações de pegada aleatória em diversas indústrias.

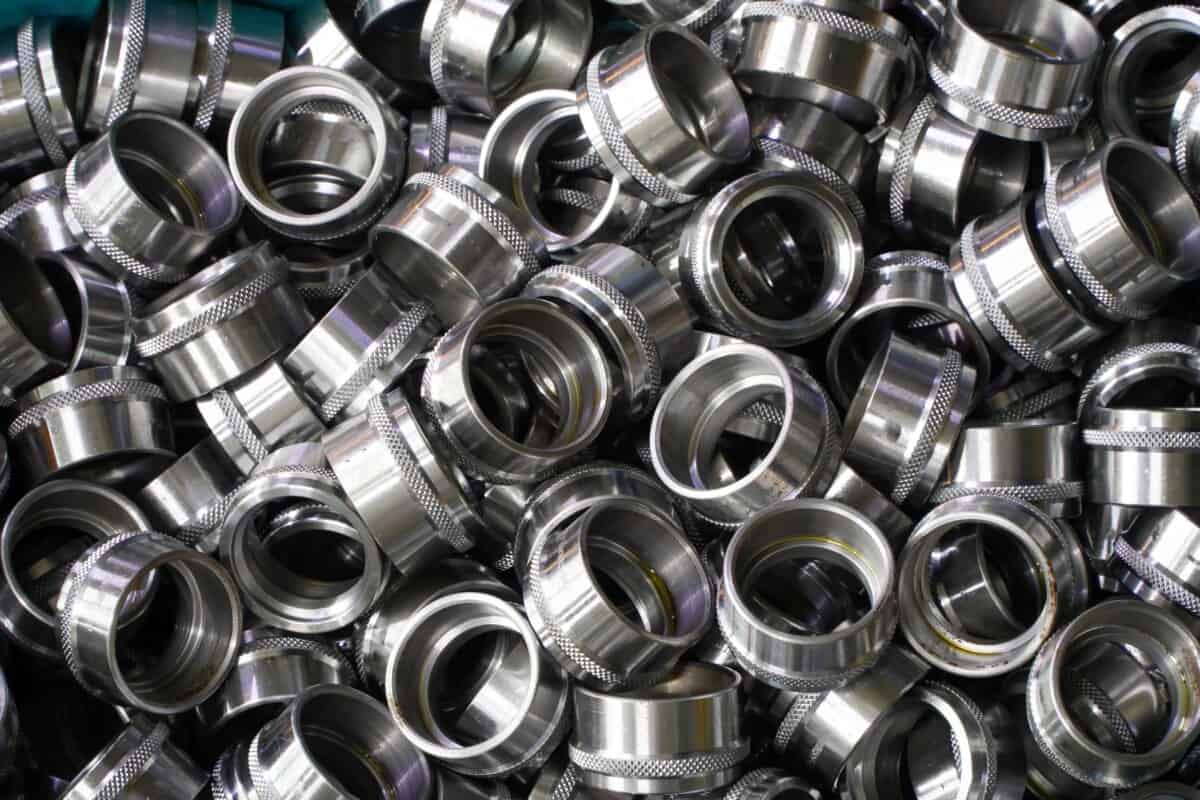

Pegada Aleatória de Objetos Metálicos

Logística

Na logística e armazenagem, a pegada aleatória é utilizada para classificar e manusear diversas embalagens posicionadas aleatoriamente dentro de contêineres. Por exemplo, em um projeto para uma plataforma global de e-commerce, pacotes variados foram retirados de contêineres e colocados em uma esteira transportadora em alta velocidade. O principal desafio foi manter altas taxas de retirada enquanto se manuseavam pacotes pesados com segurança, evitando erros de manuseio ou danos. A solução de IA da Solomon permitiu que o sistema operasse rapidamente, atendendo à demanda de alto rendimento enquanto garantia o manuseio preciso e seguro de tamanhos e pesos de pacotes variados.

Automotivo

Na indústria automotiva, a pegada aleatória é utilizada para manusear e classificar componentes de automóveis. O principal desafio para os sistemas de pegada aleatória é alcançar alta precisão para garantir que cada peça seja corretamente classificada, retirada e empilhada adequadamente. Em um projeto para um grande fabricante de automóveis japonês, o AccuPick foi empregado para manusear com precisão as peças automotivas, evitando erros e defeitos na montagem e colocação, melhorando assim a eficiência geral.

Alimentos e Bebidas

Na indústria alimentícia, a pegada aleatória desempenha um papel crucial na automação da classificação e manuseio de produtos alimentícios, aumentando significativamente a eficiência operacional. Um dos projetos notáveis da Solomon nesse setor envolveu a colaboração com uma importante empresa multinacional de confeitaria para retirar biscoitos embalados de contêineres e transferi-los para uma esteira transportadora. O principal desafio era o tempo de ciclo, pois o sistema precisava retirar e colocar aproximadamente 30 a 35 biscoitos por minuto. A automação foi implementada para reduzir o esforço físico dos operadores, minimizando assim o risco de lesões musculoesqueléticas e, em última análise, melhorando tanto a segurança no local de trabalho quanto a eficiência da linha de produção.

Fabricação

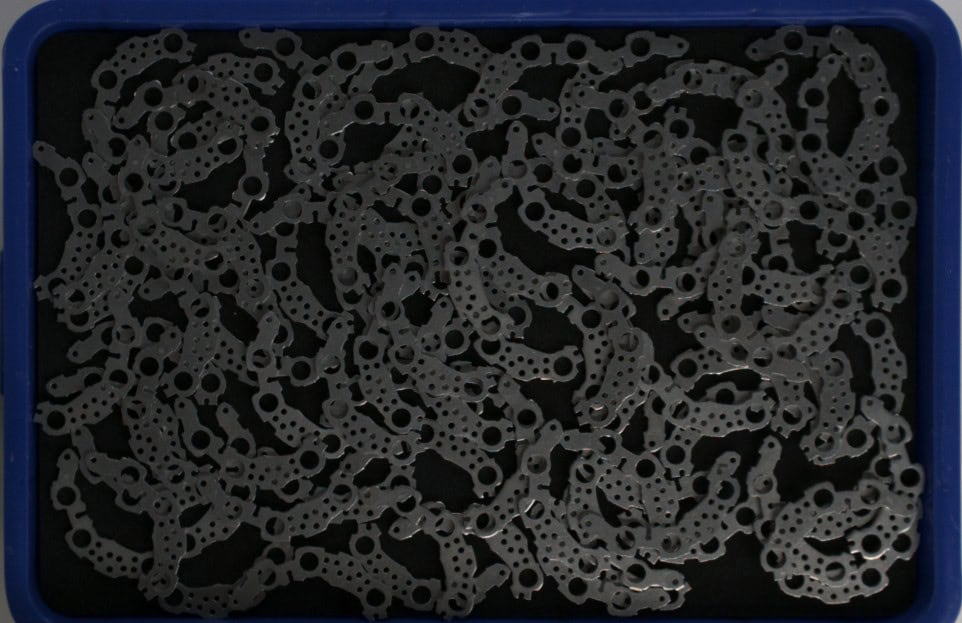

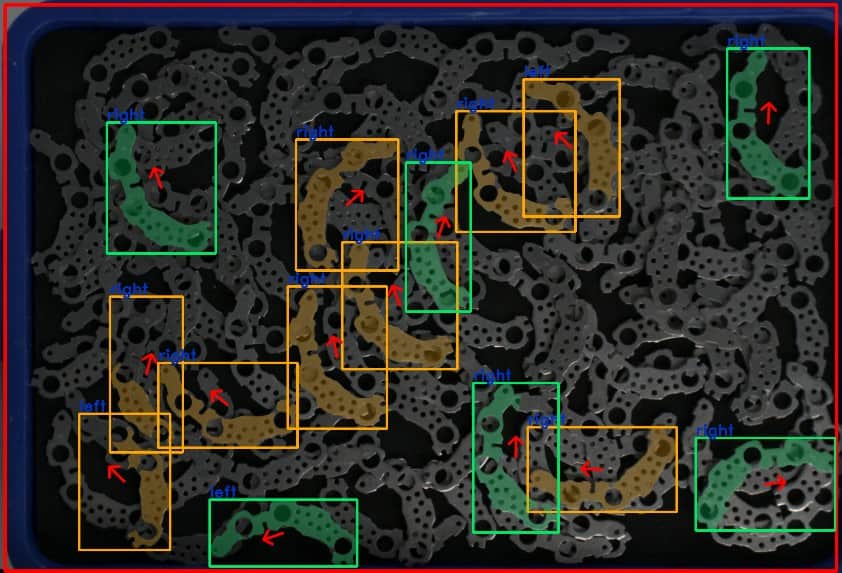

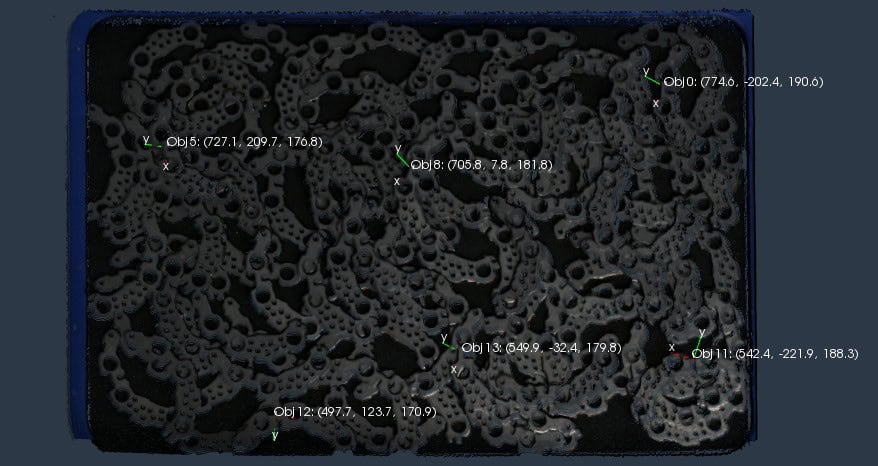

A pegada aleatória é amplamente utilizada na fabricação para retirar e classificar vários componentes. Um dos principais produtores de robôs industriais e máquinas de automação precisava de pegada aleatória em alta velocidade para itens metálicos específicos. Os principais desafios eram os rigorosos requisitos de tempo de ciclo e precisão. Os objetos precisavam ser empilhados na estação de queda, e qualquer erro na precisão da retirada resultaria em empilhamento incorreto. Os itens poderiam estar posicionados a partir de uma visão superior ou traseira, com ângulos de inclinação variados, exigindo que a IA detectasse com precisão cada lado e seu ângulo para colocação precisa. A superfície brilhante dos itens metálicos apresentava um desafio adicional para as câmeras 3D devido à reflexão da luz, que poderia distorcer tanto a imagem 2D quanto a nuvem de pontos 3D, reduzindo a precisão da retirada. Para superar isso, uma câmera 3D industrial SolScan equipada com uma luz projetora verde foi utilizada em vez da luz branca usual.

Imagem 2D Original

Detecção 2D com Reconhecimento de Ângulo

Nuvem de Pontos 3D com Localização do Ponto de Retirada

Farmacêuticos e Médicos

Na indústria farmacêutica e médica, os sistemas de coleta aleatória são essenciais para lidar com diversos itens em ambientes de alta velocidade, onde a precisão é crítica. Neste caso, um distribuidor farmacêutico gerenciou várias embalagens, incluindo caixas e frascos de diferentes formas, tamanhos e cores, com aproximadamente cinco objetos em posições e orientações aleatórias por recipiente. O principal desafio era garantir que o código de barras do produto permanecesse visível durante a coleta, já que os itens precisavam ser posicionados entre os leitores de código de barras para a digitalização. A área de trabalho era limitada e os robôs precisavam operar em alta velocidade para atender a tempos de ciclo rigorosos, aumentando o risco de colisões. O AccuPick foi utilizado para resolver isso. Seu software de planejamento de movimento calculou trajetórias seguras e livres de colisões, enquanto a inteligência artificial incorporada permitiu uma detecção de alta precisão, permitindo que o robô pegasse objetos de qualquer posição (topo, lado ou fundo) sem obstruir o código de barras. Dois diferentes efetores finais de robô — um com uma ventosa grande e outro com uma ventosa pequena — foram empregados, e com base nos resultados da detecção de objetos, posição e tipo (caixa ou frasco), condições estratégicas e regras foram estabelecidas para garantir que o efetor final apropriado fosse selecionado para cada caso específico de objeto.

Essenciais do Sistema de Coleta Aleatória de Bin Picking

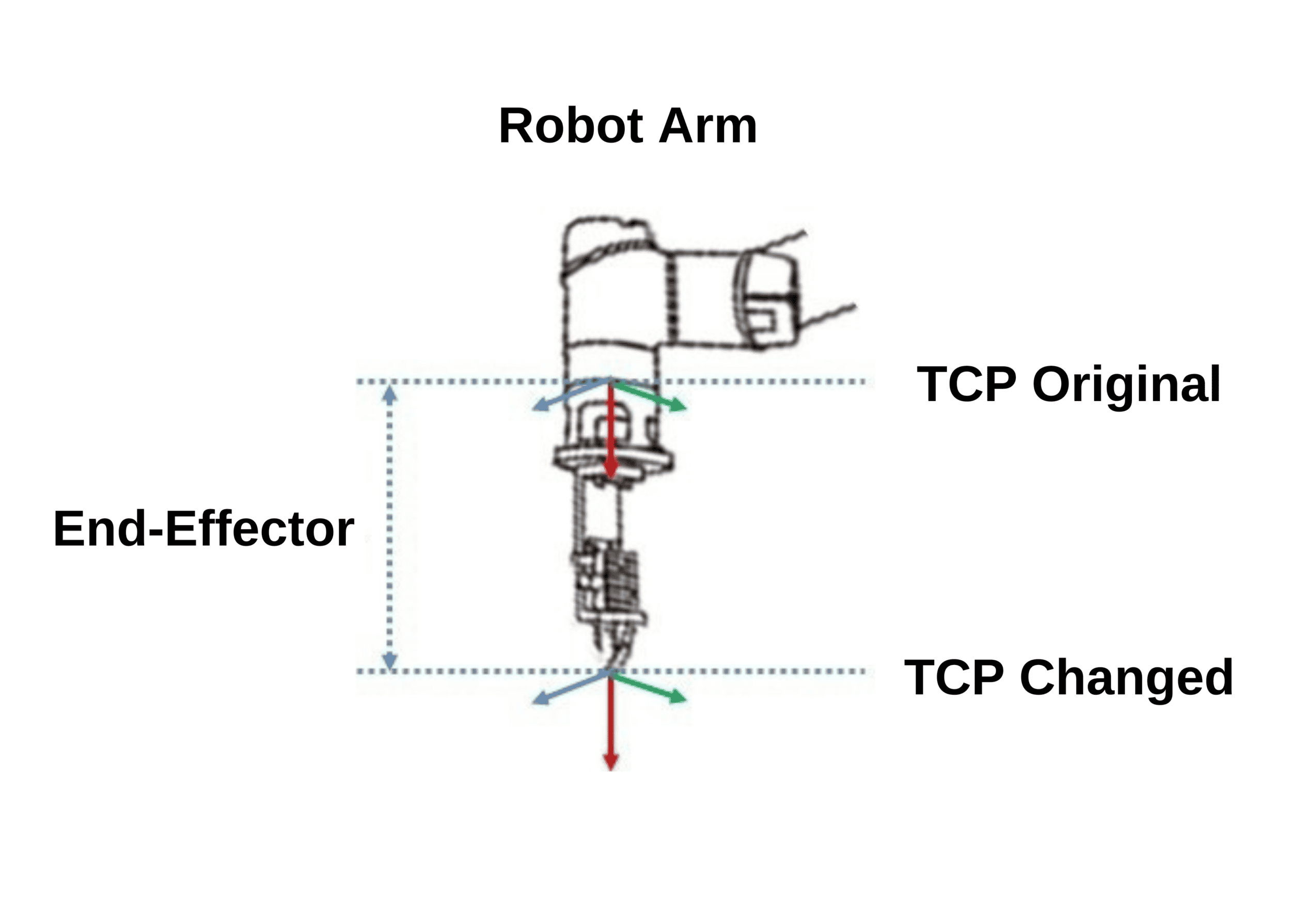

Calibração do Ponto de Centro da Ferramenta (TCP)

A calibração do TCP (Ponto de Controle de Ferramenta) do robô deve ser realizada uma vez que um efetor final é selecionado para a aplicação e montado no flange do robô. O TCP serve como ponto de referência para instruir o robô sobre a posição e orientação precisas do efetor final.

Calibração do TCP

Calibração da Visão para o Robô

A calibração entre o sistema de visão e o robô é essencial. Como a origem das coordenadas da câmera 3D está localizada na base da câmera e a origem das coordenadas do robô está na base do robô, a calibração permite que o robô compreenda o sistema de coordenadas da câmera e converta essas coordenadas para o seu próprio. Como resultado, quaisquer coordenadas posicionais e rotacionais enviadas do scanner 3D para o robô serão interpretadas com precisão, permitindo que o robô alcance o ponto específico com a posição e rotação requeridas.

Digitalização 3D e Detecção de Objetos

O scanner 3D captura tanto imagens 2D quanto nuvens de pontos 3D dos objetos no recipiente. Esses dados são usados para gerar um ponto de coleta para objetos que atendem aos critérios básicos de coleta. Esses critérios podem variar conforme o projeto, mas geralmente incluem:

• Objetos localizados na superfície superior do recipiente.

• Objetos que não estão ocluídos ou que estão apenas levemente ocluídos por outros itens.

• Características visíveis que ajudam a determinar a orientação de coleta do objeto.

• Objetos posicionados e rotacionados de maneira segura para garantir que o robô ou seu efetor final não colidam durante a coleta.

• Objetos localizados na superfície superior do recipiente.

• Objetos que não estão ocluídos ou que estão apenas levemente ocluídos por outros itens.

• Características visíveis que ajudam a determinar a orientação de coleta do objeto.

• Objetos posicionados e rotacionados de maneira segura para garantir que o robô ou seu efetor final não colidam durante a coleta.

Geração e Execução do Ponto de Coleta

O ponto de coleta para cada objeto geralmente inclui coordenadas posicionais e rotacionais. Uma vez gerado, o robô recebe esse ponto de coleta. Em seguida, o controlador do robô calcula a trajetória para alcançá-lo. Para aplicações mais desafiadoras em ambientes que exigem a prevenção de colisões, o software de planejamento de movimento é necessário para calcular uma trajetória segura. Ao alcançar o ponto de coleta, o robô pega o objeto e, em seguida, o solta na localização ou recipiente desejado.

Repetição de Ciclo

Uma vez que todos os objetos detectados no ciclo atual foram coletados e colocados, um novo ciclo começa a partir da etapa de digitalização. Isso garante operação contínua até que o recipiente esteja vazio.

Desafios e Soluções da Coleta Aleatória de Bin

Requisitos rigorosos de tempo de ciclo

Projetos com requisitos rígidos de tempo de ciclo enfrentam desafios significativos, pois cada etapa deve ser concluída rapidamente para atender aos objetivos gerais. As principais considerações incluem:

• Tempo de Captura da Câmera 3D: A câmera 3D deve capturar rapidamente tanto imagens 2D quanto nuvens de pontos 3D.

• Geração de Imagens e Nuvem de Pontos: Os algoritmos para gerar as imagens 2D e a nuvem de pontos 3D devem ser eficientes e otimizados.

• Identificação de Objetos: O algoritmo de identificação de objetos precisa ser rápido; a utilização de IA pode melhorar significativamente a velocidade e a precisão.

• Colocação do Ponto de Coleta: O algoritmo para determinar os pontos de coleta deve ser rápido. A IA pode ser utilizada aqui para alcançar alta velocidade.

• Planejamento de Movimento: O sistema de planejamento de movimento deve calcular rapidamente trajetórias seguras.

• Velocidade do Robô: O robô em si precisa operar em altas velocidades para atender às demandas de tempo de ciclo.

• Seleção do Efetor Final: Escolher o efetor final apropriado é crucial para minimizar falhas na coleta e garantir que os objetos permaneçam seguros durante os movimentos robóticos.

• Tempo de Captura da Câmera 3D: A câmera 3D deve capturar rapidamente tanto imagens 2D quanto nuvens de pontos 3D.

• Geração de Imagens e Nuvem de Pontos: Os algoritmos para gerar as imagens 2D e a nuvem de pontos 3D devem ser eficientes e otimizados.

• Identificação de Objetos: O algoritmo de identificação de objetos precisa ser rápido; a utilização de IA pode melhorar significativamente a velocidade e a precisão.

• Colocação do Ponto de Coleta: O algoritmo para determinar os pontos de coleta deve ser rápido. A IA pode ser utilizada aqui para alcançar alta velocidade.

• Planejamento de Movimento: O sistema de planejamento de movimento deve calcular rapidamente trajetórias seguras.

• Velocidade do Robô: O robô em si precisa operar em altas velocidades para atender às demandas de tempo de ciclo.

• Seleção do Efetor Final: Escolher o efetor final apropriado é crucial para minimizar falhas na coleta e garantir que os objetos permaneçam seguros durante os movimentos robóticos.

Alta Precisão na Coleta

Alcançar alta precisão na coleta é vital para a coleta aleatória eficaz de bin. As principais considerações incluem:

• Scanner 3D Apropriado: Selecionar um scanner 3D que seja adequado para o material do objeto, distância de trabalho e dimensões do bin é essencial.

• Alta Resolução: O scanner 3D deve apresentar alta resolução para captura detalhada.

• Visão Computacional e Pré-processamento de Imagens: Utilizar técnicas avançadas de visão computacional e pré-processamento de imagens pode melhorar significativamente a precisão.

• IA para Detecção de Objetos: Selecionar o algoritmo de IA correto pode melhorar a precisão na detecção de objetos.

• IA para Colocação de Ponto de Coleta: Métodos de correspondência 3D baseados em IA podem refinar ainda mais a precisão da colocação do ponto de coleta.

• Ajustes Finais: Um ajuste abrangente dos parâmetros do scanner 3D, técnicas de pré-processamento de imagens, algoritmo de IA para detecção 2D e método de correspondência 3D para colocação do ponto de coleta é essencial para um desempenho ótimo.

• Ambiente de Iluminação Estável: Garantir um ambiente de iluminação estável é importante para alcançar resultados consistentes.

• Scanner 3D Apropriado: Selecionar um scanner 3D que seja adequado para o material do objeto, distância de trabalho e dimensões do bin é essencial.

• Alta Resolução: O scanner 3D deve apresentar alta resolução para captura detalhada.

• Visão Computacional e Pré-processamento de Imagens: Utilizar técnicas avançadas de visão computacional e pré-processamento de imagens pode melhorar significativamente a precisão.

• IA para Detecção de Objetos: Selecionar o algoritmo de IA correto pode melhorar a precisão na detecção de objetos.

• IA para Colocação de Ponto de Coleta: Métodos de correspondência 3D baseados em IA podem refinar ainda mais a precisão da colocação do ponto de coleta.

• Ajustes Finais: Um ajuste abrangente dos parâmetros do scanner 3D, técnicas de pré-processamento de imagens, algoritmo de IA para detecção 2D e método de correspondência 3D para colocação do ponto de coleta é essencial para um desempenho ótimo.

• Ambiente de Iluminação Estável: Garantir um ambiente de iluminação estável é importante para alcançar resultados consistentes.

Orientação Aleatória de Objetos

Os objetos em bins geralmente têm arranjos aleatórios, orientações desconhecidas e posições não estruturadas. Essa aleatoriedade pode fazer com que os objetos se impeçam mutuamente. Para superar esses desafios, várias estratégias podem ser empregadas:

• Abordagem em Camadas: Escanear e pegar os objetos mais adequados, depois rescaneie para iniciar a próxima iteração, procedendo camada por camada.

• Agitador de Bin: Use um agitador de bin para alterar as posições dos objetos.

• Coleta em Duas Etapas: Primeiro, pegue o objeto da forma mais eficaz possível e, em seguida, separe-o em uma estação secundária sem outros objetos para uma recuperação mais precisa.

• End-Effector: A seleção correta do end-effector é crucial para aumentar a probabilidade de pegar objetos com sucesso em cenários desafiadores.

• Design do Bin: O design do bin é fundamental. Para certas aplicações, uma forma de bin em pirâmide truncada invertida pode oferecer uma solução eficaz.

• Abordagem em Camadas: Escanear e pegar os objetos mais adequados, depois rescaneie para iniciar a próxima iteração, procedendo camada por camada.

• Agitador de Bin: Use um agitador de bin para alterar as posições dos objetos.

• Coleta em Duas Etapas: Primeiro, pegue o objeto da forma mais eficaz possível e, em seguida, separe-o em uma estação secundária sem outros objetos para uma recuperação mais precisa.

• End-Effector: A seleção correta do end-effector é crucial para aumentar a probabilidade de pegar objetos com sucesso em cenários desafiadores.

• Design do Bin: O design do bin é fundamental. Para certas aplicações, uma forma de bin em pirâmide truncada invertida pode oferecer uma solução eficaz.

Precisão de Coleta Incompleta

Apesar das capacidades dos sistemas de visão avançados, a precisão de coleta pode não ser sempre de 100%. Objetos posicionados na parte inferior, nas bordas ou nos cantos do bin podem não ser coletados devido à sua localização. Nesses casos, o uso de um agitador de bin para reposicionar os objetos em áreas mais acessíveis dentro do bin pode ser uma solução eficaz.

Espaço de Trabalho Limitado e Alta Velocidade do Robô

Em espaços confinados onde o movimento rápido do robô é necessário, o software de planejamento de movimento é essencial. Um arquivo CAD leve do espaço de trabalho e do efetor final pode ser necessário, incluindo o modelo do robô para simular trajetórias potenciais e calcular o caminho mais seguro.

Objetos Transparentes ou Brilhantes

Objetos metálicos transparentes ou brilhantes apresentam desafios adicionais na geração de uma nuvem de pontos precisa para a colocação de pontos de coleta. As soluções incluem o uso de IA, visão computacional e técnicas de pré-processamento de imagem, além de utilizar um scanner 3D de alta qualidade. Combinar métodos como visão estéreo e luz projetada estruturada, juntamente com opções para diferentes cores de luz, alta resolução e aumento da intensidade da luz, pode ajudar efetivamente a enfrentar esses desafios.

Seleção Aleatória de Peças Usando IA

A IA é fundamental para alcançar detecção de alta qualidade e posicionamento preciso dos pontos de coleta, mantendo tempos de ciclo competitivos em aplicações industriais. Quando combinada com visão computacional e técnicas de pré-processamento de imagem, a IA pode se adaptar a diversas condições ambientais e orientações de objetos. Essa adaptabilidade torna a IA especialmente adequada para aplicações de seleção aleatória de peças, onde os objetos estão dispostos de forma aleatória. Os modelos de IA desenvolvidos para esses cenários devem ser robustos e flexíveis, capazes de lidar com diversos desafios de coleta.

A seleção aleatória de peças, impulsionada por IA e sistemas avançados de visão, está transformando a automação industrial em vários setores. Descubra como as soluções de IA e visão 3D da Solomon podem otimizar suas operações.