SolVisionกรณีศึกษา

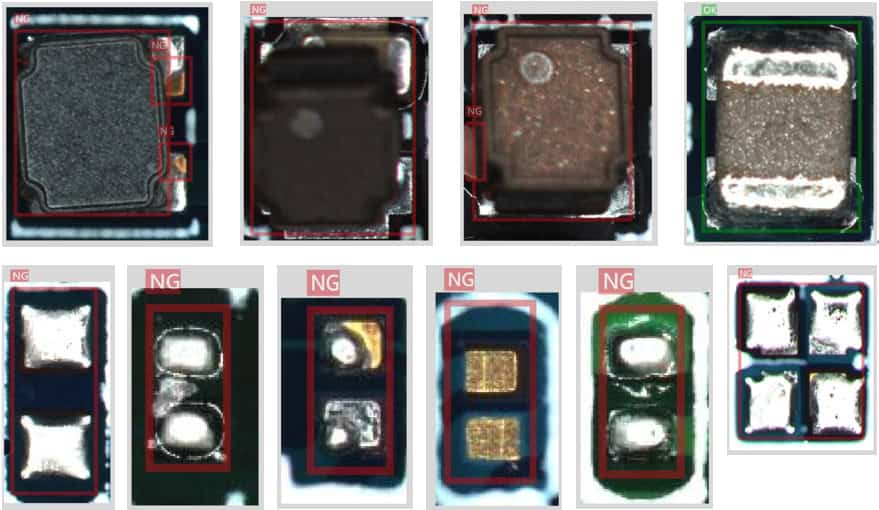

การตรวจจับข้อบกพร่องใน MLCC โดยใช้ AI

ลูกค้า

ลูกค้าเป็นผู้เล่นระดับโลกในอุตสาหกรรมอิเล็กทรอนิกส์ที่มีความเชี่ยวชาญในการผลิตชิ้นส่วนที่มีความซับซ้อนสำหรับการใช้งานหลากหลายประเภท โดยมุ่งเน้นกระบวนการผลิตที่มีคุณภาพสูง พวกเขาจัดหาชิ้นส่วนที่จำเป็นซึ่งถูกใช้ในอุตสาหกรรมต่างๆ เช่น การสื่อสาร โทรคมนาคม ยานยนต์ และอิเล็กทรอนิกส์สำหรับผู้บริโภค

กรณี

การควบคุมคุณภาพในการผลิต MLCC

ตัวเก็บประจุเซรามิกหลายชั้น (MLCC) เป็นส่วนประกอบสำคัญในการควบคุมกระแสและแรงดันไฟฟ้าในอิเล็กทรอนิกส์สมัยใหม่ โดยมีความน่าเชื่อถือ ประสิทธิภาพความถี่สูง และความคุ้มค่า ใช้ในอุปกรณ์ต่างๆ เช่น คอมพิวเตอร์ โทรศัพท์มือถือ และระบบเรดาร์ การผลิต MLCC ต้องการขั้นตอนที่แม่นยำเพื่อให้มั่นใจในความถูกต้องของขนาด ความสม่ำเสมอของรูปทรง และการกระจายอิเล็กโทรดที่สม่ำเสมอ แม้เพียงการเบี่ยงเบนเล็กน้อยก็อาจส่งผลกระทบต่อประสิทธิภาพและความน่าเชื่อถือ ทำให้การควบคุมคุณภาพที่เข้มงวดเป็นสิ่งสำคัญ

ความท้าทาย

ข้อจำกัดของการตรวจสอบด้วยมือในการผลิต MLCC

การผลิต MLCC ของลูกค้าพึ่งพาการตรวจสอบด้วยมือ ซึ่งมีความไม่แน่นอนจากข้อผิดพลาดของมนุษย์และความเหนื่อยล้า ข้อบกพร่องที่สำคัญ เช่น ความไม่แม่นยำในขนาด รอยแตกขนาดเล็ก และอิเล็กโทรดที่ไม่สอดคล้องกัน มักจะถูกมองข้ามหรือถูกปฏิเสธโดยผิดพลาด เมื่อการผลิตขยายตัว ข้อจำกัดของการตรวจสอบด้วยมือเริ่มชัดเจนขึ้น ในขณะที่การนำ AI มาใช้ในการตรวจจับข้อบกพร่องในตอนแรกพบกับอัตราการปฏิเสธที่สูง ทำให้เพิ่มค่าใช้จ่ายและทำให้ประสิทธิภาพลดลง นี่ทำให้เห็นถึงความจำเป็นในการหาวิธีการตรวจสอบ AI ที่แม่นยำและสามารถขยายได้

แนวทางแก้ไข

การตรวจสอบ MLCC ที่มีความแม่นยำด้วย AI

เทคโนโลยีการตรวจสอบ AI ของ SolVision ช่วยเพิ่มประสิทธิภาพในการตรวจจับข้อบกพร่องของ MLCC โดยใช้การเรียนรู้เชิงลึกและการแบ่งส่วนอินสแตนซ์เพื่อระบุความไม่สอดคล้องกันของขนาด ข้อบกพร่องที่พื้นผิว และอิเล็กโทรดที่ไม่ตรงกันได้อย่างแม่นยำ ระบบนี้ต้องการข้อมูลการฝึกอบรมเพียงเล็กน้อย ซึ่งช่วยให้สามารถปรับตัวได้รวดเร็วและใช้งานได้เร็ว ทุก MLCC จะถูกตรวจสอบในมิลลิวินาที ซึ่งช่วยให้การผลิตดำเนินไปได้อย่างรวดเร็วและต่อเนื่อง การวิเคราะห์ข้อบกพร่องในเวลาจริงให้ข้อมูลที่สามารถนำไปใช้ในการปรับกระบวนการ ลดข้อบกพร่อง ปรับปรุงความสม่ำเสมอของผลิตภัณฑ์ และเพิ่มประสิทธิภาพในการผลิต

การตรวจจับข้อบกพร่องใน MLCC