AccuPickFallstudie

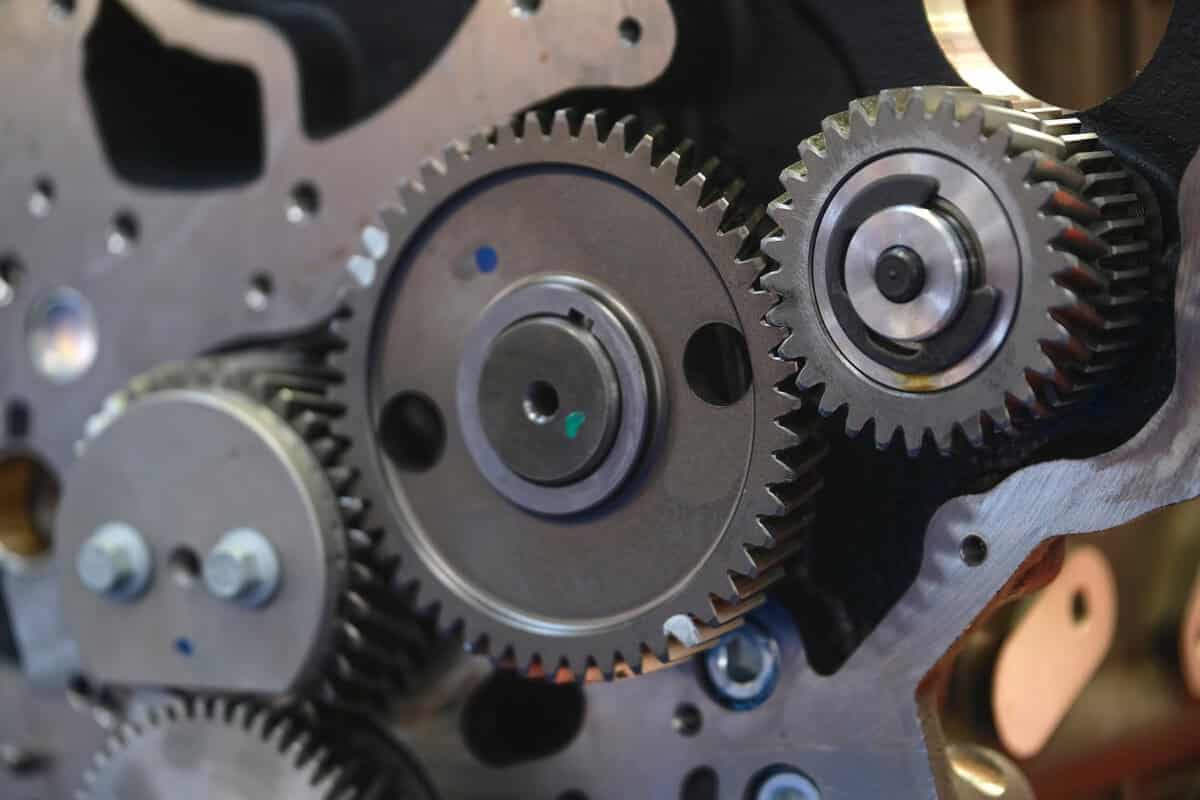

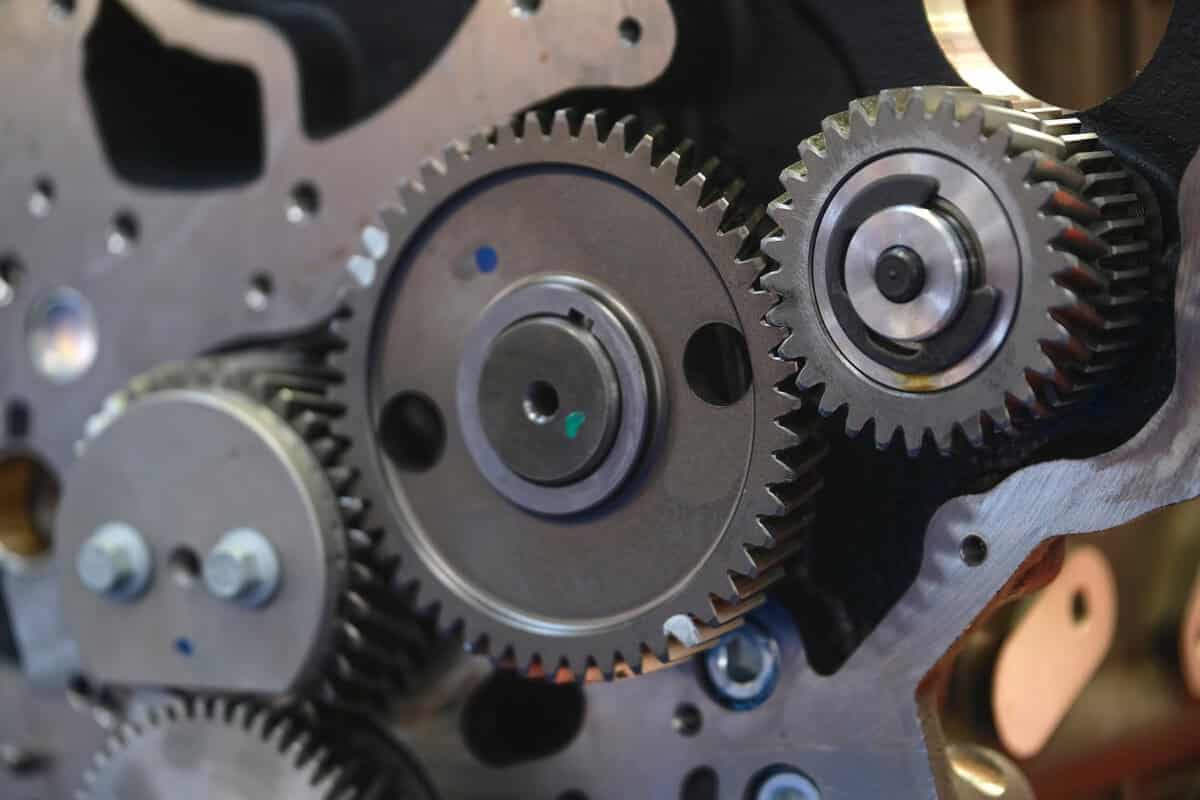

Automatisiertes Beladen von Zahnrädern mit KI

Kunde

Der Kunde ist ein großer Hersteller von Automobilkomponenten mit Sitz in Asien.

Fall

Automatisiertes Beladen in der Automobilkomponentenfertigung

Hersteller von Automobilkomponenten haben sich traditionell auf manuelle Arbeit für Beladeaufgaben verlassen. Dieser Ansatz ist arbeitsintensiv, insbesondere aufgrund der großen Menge und des hohen Gewichts von Metallteilen wie Zahnrädern. Daher können Faktoren wie Standortbedingungen und die Fähigkeiten der Arbeiter zu Schwankungen in der Beladeeffizienz führen.

Um diese Herausforderungen zu bewältigen, setzen Hersteller von Automobilkomponenten zunehmend auf automatisierte Beladesysteme, um die Produktionseffizienz zu steigern und die mit manuellen Arbeitsmethoden verbundenen Risiken zu reduzieren.

Herausforderung

Einschränkungen herkömmlicher maschineller Bildverarbeitungssysteme

Zwei Haupttechnologien dominieren derzeit die Fabrikautomatisierung: (1) der Einsatz industrieller Kameras innerhalb des Arbeitsbereichs und (2) der Einsatz industrieller Kameras, die an Roboterarmen montiert sind. Diese Kameras bestimmen präzise die relativen Positionen von Objekten und ermöglichen so die Steuerung von Roboterarmen für Be- und Entladeaufgaben. Herausforderungen entstehen jedoch in Umgebungen, in denen eine seitliche Beleuchtung der Objekte durch störende Umgebungsbeleuchtung erschwert wird. Darüber hinaus stellen Faktoren wie kleine Zahnradgrößen, reflektierende Materialien, Ölverschmutzungen und ungeordnete Stapelung von Werkstücken im Behälter erhebliche Herausforderungen für herkömmliche maschinelle Bildverarbeitungssysteme dar, was zu Ineffizienzen beim Greifen durch den Roboterarm führt.

Lösung

Automatisiertes Beladen von Zahnrädern mit AccuPick

Mithilfe industrieller Kameras und fortschrittlicher KI lernt AccuPick, die Stapelbedingungen und Winkel von Zahnrädern anhand einer kleinen Anzahl von Bildproben zu erkennen und zu klassifizieren. Das Bewegungsplanungsmodul von AccuPick berechnet schnell den optimalen Roboterpfad, sodass der Roboterarm Zahnräder aus verschiedenen Winkeln präzise greifen kann, während Kollisionen mit dem Behälter vermieden werden.