SolVisionกรณีศึกษา

การตรวจจับข้อบกพร่องของแบริ่งด้วย AI

ลูกค้า

ลูกค้าเป็นผู้ผลิตที่เชี่ยวชาญในชิ้นส่วนแบริ่ง ซึ่งต้องการการตรวจสอบขนาดใหญ่และมีประสิทธิภาพเพื่อให้มั่นใจในคุณภาพของผลิตภัณฑ์ที่สูง

กรณี

ฟังก์ชันและคุณสมบัติของแบริ่ง

แบริ่ง หรือ การประกอบแบริ่ง ทำหน้าที่รองรับเพลาหมุนโดยรักษาความสอดคล้องของแกนและลดความเสียดทานระหว่างการเคลื่อนที่ แบริ่งเป็นส่วนประกอบที่สำคัญที่ใช้ในแอปพลิเคชันต่างๆ เช่น เครื่องยนต์รถยนต์ อุปกรณ์การผลิตในอุตสาหกรรม และเครื่องใช้ไฟฟ้าภายในบ้าน

ความท้าทาย

การตรวจจับข้อบกพร่องของแบริ่งด้วยวิธีแบบดั้งเดิม

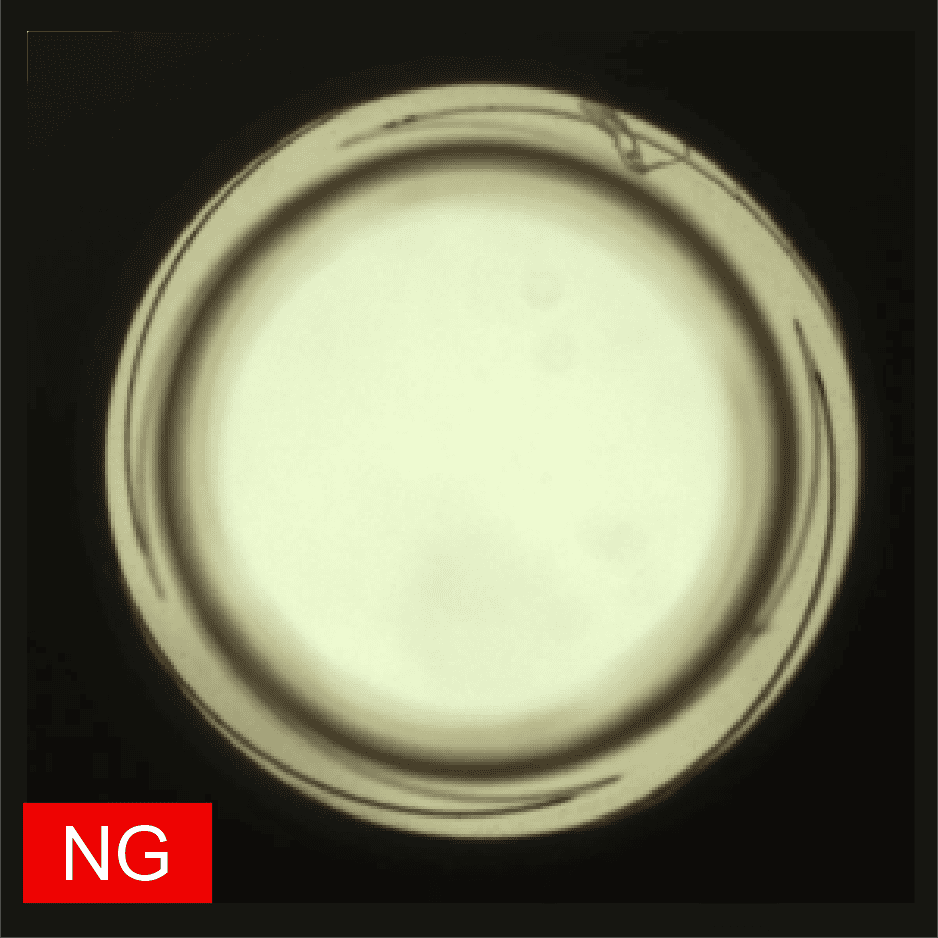

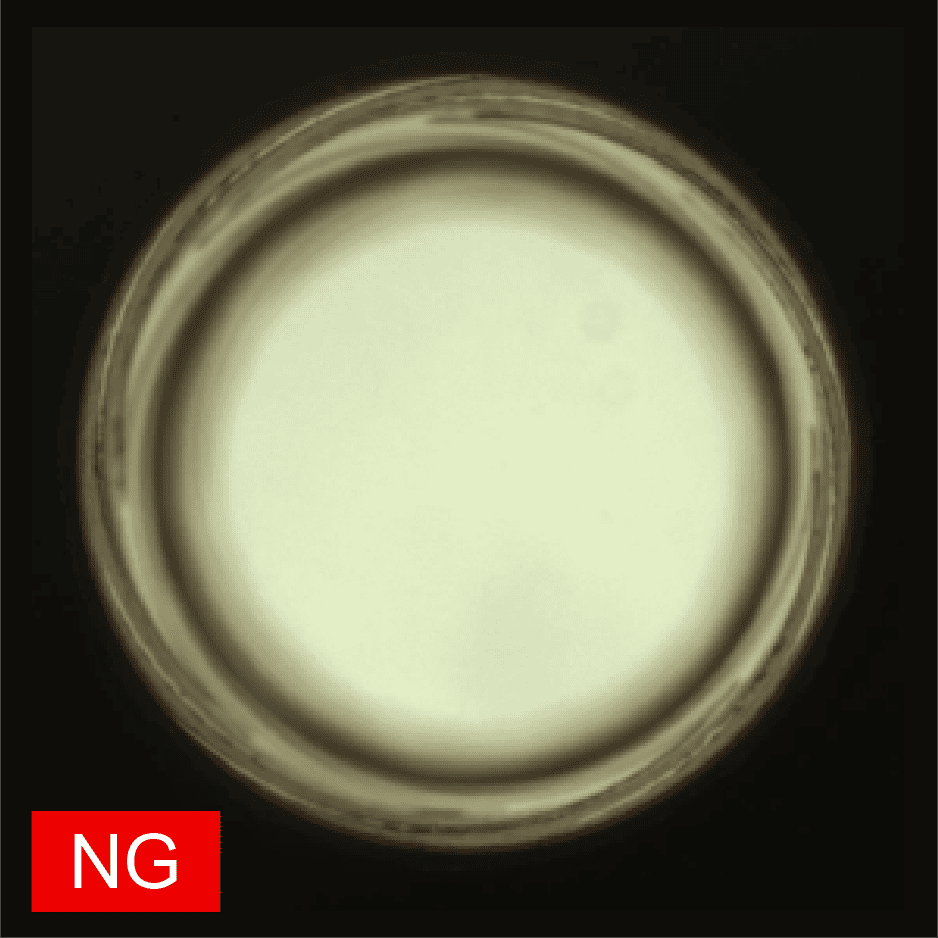

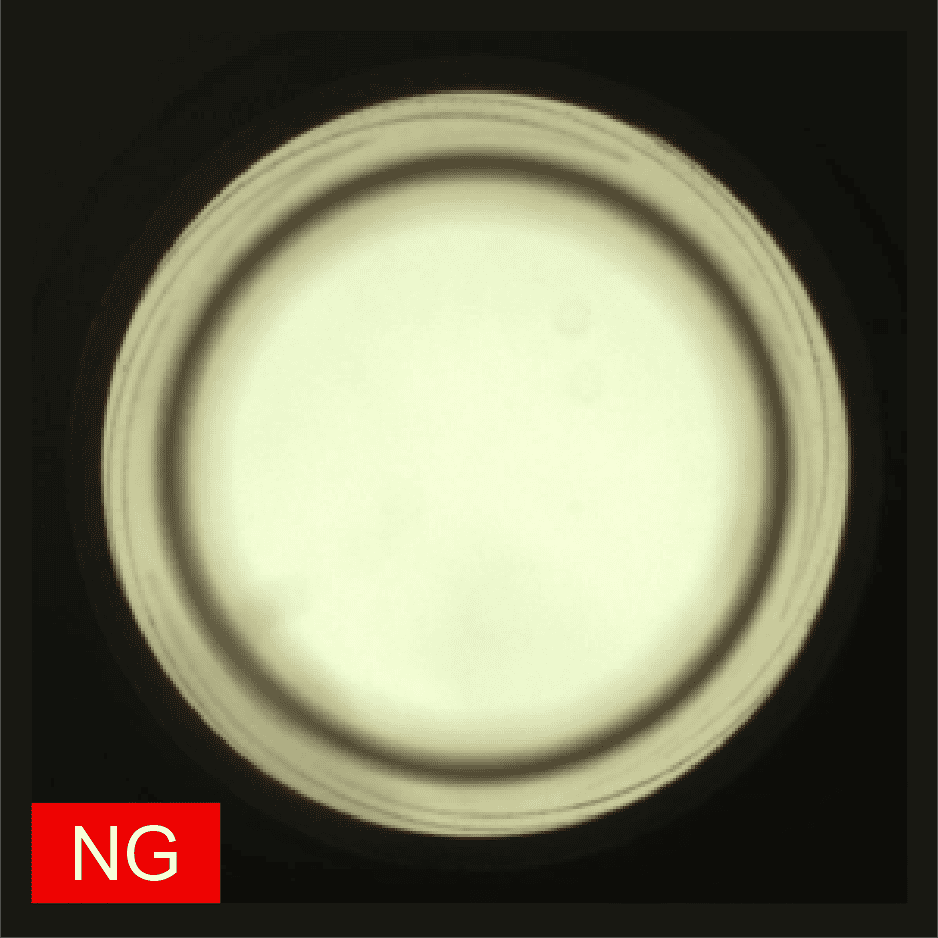

การตรวจจับข้อบกพร่องในเกลียวแบริ่งมีสองความท้าทายหลักๆ ประการแรก การตรวจสอบเกลียวแบริ่งจะต้องประเมินภายในของแบริ่งจากหลายมุมเพื่อหาข้อบกพร่อง เช่น ความยาวเกลียวมากเกินไป การตัดเกิน หรือร่องที่หัก ลักษณะของเกลียวที่ละเอียดทำให้ยากที่จะตรวจจับข้อบกพร่องเหล่านี้ด้วยตาเปล่า ประการที่สองคือการตรวจสอบวัตถุแปลกปลอมภายในแบริ่ง โดยเฉพาะจุดสีดำที่ไม่สม่ำเสมอจากการเสียดสี ซึ่งอาจเกิดจากการปนเปื้อนของฝุ่นหรือเส้นใย ซึ่งยากต่อการตรวจจับด้วยวิธีการตรวจสอบแบบดั้งเดิม

แนวทางแก้ไข

การตรวจจับข้อบกพร่องขั้นสูงด้วย SolVision

เครื่องมือการตรวจสอบด้วยวิสัยทัศน์ของ SolVision สามารถตรวจจับข้อบกพร่องต่างๆ ในเกลียวแบริ่งได้อย่างมีประสิทธิภาพโดยการฝึกโมเดล AI ด้วยภาพตัวอย่างเพียงไม่กี่ภาพ ระบบวิสัยทัศน์ของ AI จะแยกประเภทข้อบกพร่องระหว่างการตรวจสอบและพัฒนาความสามารถในการตรวจจับผ่านการเรียนรู้เชิงลึกอย่างต่อเนื่อง ด้วยเหตุนี้ SolVision จึงช่วยลดเวลาในการตรวจสอบและเพิ่มประสิทธิภาพในกระบวนการควบคุมคุณภาพด้วยความเร็วและความแม่นยำของ AI

การตรวจจับข้อบกพร่องในแบริ่ง

การตรวจสอบเกลียว

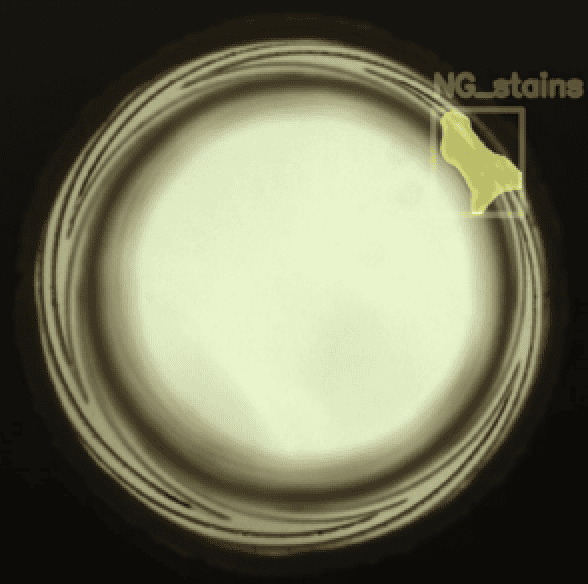

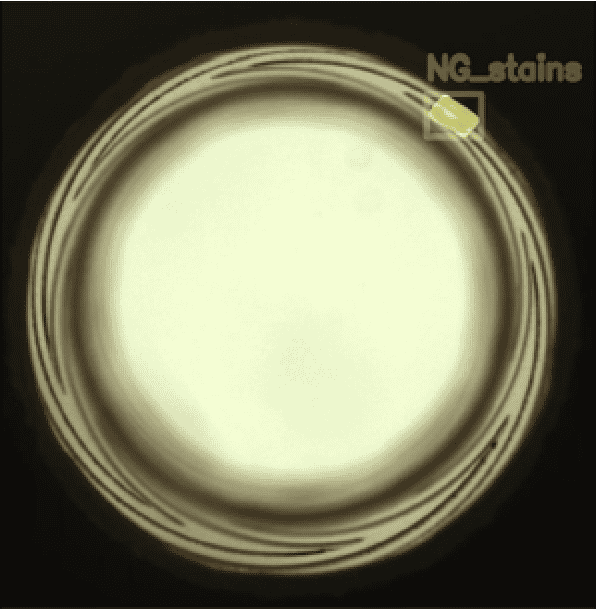

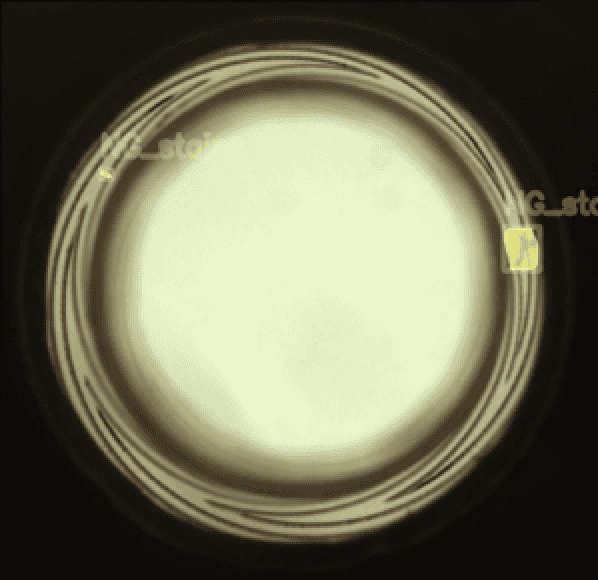

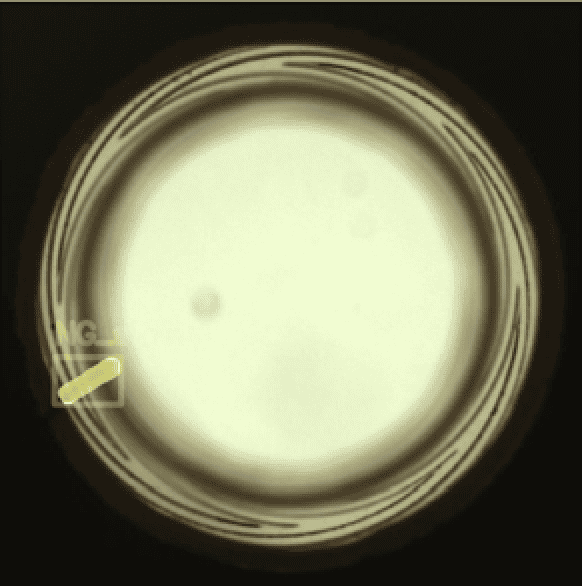

ปกติ

ความชันเกิน

การตัดเกิน

รอยแตกในร่อง

การตรวจสอบวัตถุแปลกปลอม