Quali sono le differenze tra IA e AOI?

Introduzione all’AOI

Il passaggio da un’era della produzione caratterizzata dalla fabbricazione di massa con varietà limitata al modello dinamico attuale, incentrato sulla produzione di beni a basso volume e alta varietà, ha reso il controllo qualità e l’ispezione più complessi e impegnativi. I prodotti ora presentano una gamma più ampia di forme, dimensioni, materiali e altre caratteristiche, con conseguente aumento della presenza di difetti non definiti.

Di conseguenza, i sistemi AOI (Ispezione Ottica Automatica) sono diventati la soluzione predominante per il rilevamento dei difetti nei processi industriali. Tuttavia, l’AOI convenzionale si basa su campioni di difetti predefiniti e parametri fissi per il rilevamento, limitando la capacità dei sistemi AOI di effettuare ispezioni agili e rapide. Con l’aumento della probabilità che i sistemi di ispezione tradizionali non rilevino i difetti, l’IA offre una soluzione trasformativa per la visione artificiale, consentendo ispezioni più flessibili ed efficienti.

Di conseguenza, i sistemi AOI (Ispezione Ottica Automatica) sono diventati la soluzione predominante per il rilevamento dei difetti nei processi industriali. Tuttavia, l’AOI convenzionale si basa su campioni di difetti predefiniti e parametri fissi per il rilevamento, limitando la capacità dei sistemi AOI di effettuare ispezioni agili e rapide. Con l’aumento della probabilità che i sistemi di ispezione tradizionali non rilevino i difetti, l’IA offre una soluzione trasformativa per la visione artificiale, consentendo ispezioni più flessibili ed efficienti.

Rilevamento dei difetti tramite AOI

Con il continuo progresso dei prodotti di elettronica di consumo, settori come i semiconduttori, l’optoelettronica e la produzione intelligente stanno registrando una crescita significativa. Poiché i difetti possono compromettere la funzionalità del prodotto, cresce l’esigenza di migliorare la resa nei settori manifatturieri. Le linee di produzione tradizionali si sono basate sull’ispezione manuale dei modelli di difetto del prodotto, ma questo metodo non soddisfa le esigenze di ispezione approfondita ed efficienza produttiva.

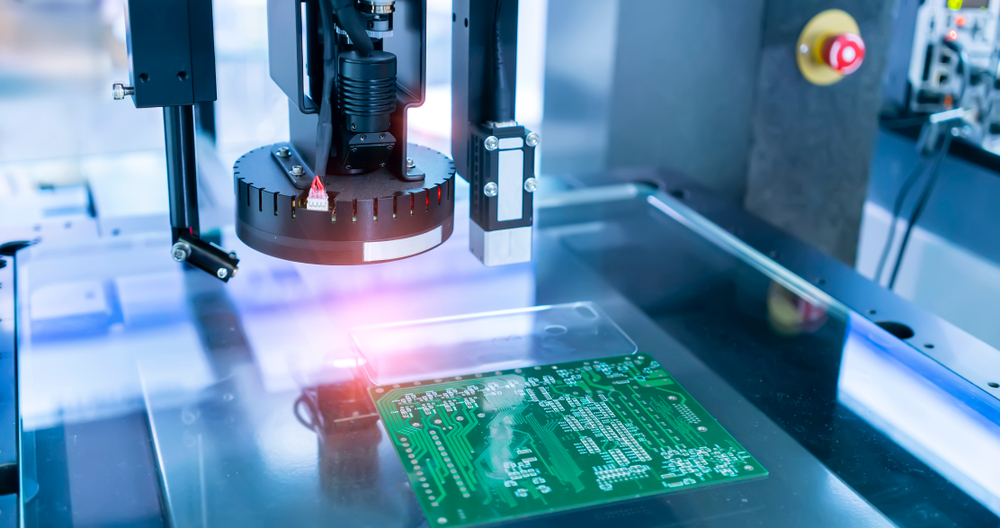

I sistemi AOI, basati sulla tecnologia di visione artificiale, combinano perfettamente ottica, controllo elettronico, meccanica e software di ispezione per eseguire compiti di ispezione con estrema precisione. Questi sistemi migliorano l’efficienza del rilevamento dei difetti evidenziando le caratteristiche dell’immagine tramite configurazioni ottimizzate della sorgente luminosa e utilizzando avanzate tecniche di elaborazione delle immagini per un posizionamento e un’ispezione accurati.

Grazie alla capacità di rilevare rapidamente difetti, contaminanti e irregolarità nei prodotti finiti e semilavorati direttamente sulla linea di produzione, l’AOI può rafforzare notevolmente le misure di controllo qualità.

Rispetto ai metodi di ispezione manuale, i sistemi AOI offrono un livello superiore di coerenza nel rilevamento dei difetti. Inoltre, dotati di telecamere ad alta risoluzione, possono distinguere dettagli complessi difficilmente rilevabili a occhio nudo. La loro capacità di ispezionare migliaia di articoli al minuto risolve anche le inefficienze tipiche dei tradizionali processi di ispezione visiva manuale.

I sistemi AOI, basati sulla tecnologia di visione artificiale, combinano perfettamente ottica, controllo elettronico, meccanica e software di ispezione per eseguire compiti di ispezione con estrema precisione. Questi sistemi migliorano l’efficienza del rilevamento dei difetti evidenziando le caratteristiche dell’immagine tramite configurazioni ottimizzate della sorgente luminosa e utilizzando avanzate tecniche di elaborazione delle immagini per un posizionamento e un’ispezione accurati.

Grazie alla capacità di rilevare rapidamente difetti, contaminanti e irregolarità nei prodotti finiti e semilavorati direttamente sulla linea di produzione, l’AOI può rafforzare notevolmente le misure di controllo qualità.

Rispetto ai metodi di ispezione manuale, i sistemi AOI offrono un livello superiore di coerenza nel rilevamento dei difetti. Inoltre, dotati di telecamere ad alta risoluzione, possono distinguere dettagli complessi difficilmente rilevabili a occhio nudo. La loro capacità di ispezionare migliaia di articoli al minuto risolve anche le inefficienze tipiche dei tradizionali processi di ispezione visiva manuale.

Applicazioni industriali dell’AOI

La tecnologia AOI è ampiamente utilizzata in diversi settori industriali per ispezionare i prodotti alla ricerca di deformità, danni, componenti mancanti, sporco, graffi e altri difetti, svolgendo al contempo compiti fondamentali come la lettura di codici a barre, misurazioni precise e l’ispezione delle stampe. Di conseguenza, diversi settori, tra cui elettronica, tessile, alimentare e bevande, e automotive, traggono beneficio dalla tecnologia AOI.

Limitazioni dell’AOI nel rilevamento dei difetti

Sebbene l’adozione dell’AOI sia ormai diffusa in diversi settori industriali, la natura altamente personalizzata dell’AOI presenta sfide e limitazioni per un’implementazione su larga scala. In particolare, di fronte a difetti complessi dei prodotti, sfondi delle immagini e variazioni nell’illuminazione, i sistemi AOI possono incontrare dei limiti.

L’AOI funziona tramite un meccanismo di giudizio basato su regole, in cui la logica di rilevamento viene programmata nel sistema. L’AOI è in grado di identificare solo i difetti basandosi su parametri predefiniti stabiliti come riferimento per l’ispezione dei campioni di difetti. Ad esempio, se la logica di rilevamento definisce i difetti come circolari, qualsiasi difetto non circolare potrebbe non essere rilevato dal sistema AOI. Tipologie di difetti generate casualmente, come variazioni nella qualità dei gusci d’uovo, anomalie nell’assemblaggio PCBA, macchie d’olio su fibbie in plastica o graffi su parti metalliche stampate, rappresentano una sfida significativa per un rilevamento efficace da parte dell’AOI.

Per ridurre il rischio di difetti mancati, i sistemi AOI vengono spesso impostati su parametri estremamente rigorosi, rendendoli eccessivamente sensibili e soggetti a falsi positivi. Inoltre, gli operatori devono regolare continuamente gli algoritmi e i parametri di sistema, e le linee di produzione possono richiedere ispezioni ripetute dei prodotti per evitare sia omissioni che falsi allarmi. Tutto ciò influisce notevolmente sull’efficienza produttiva e aumenta i costi di produzione.

L’efficacia dell’AOI dipende dalla precisa coordinazione di sorgenti luminose, telecamere e obiettivi. Per quanto riguarda le sorgenti luminose, è fondamentale regolare intensità e caratteristiche per aumentare il contrasto e rappresentare efficacemente le caratteristiche degli oggetti. Questa regolazione deve essere adattata al materiale, colore e forma dell’oggetto da ispezionare per ottenere immagini ottimali e ridurre il rischio di falsi positivi. Nella scelta delle telecamere, è necessario considerare elementi come sensibilità, risoluzione e velocità di acquisizione in base ai requisiti di ispezione. Tali telecamere devono essere abbinate a obiettivi appropriati per sfruttare appieno le capacità del sistema ottico.

Oltre alla complessità delle impostazioni hardware che influiscono sulla qualità dell’immagine, gli operatori devono anche gestire la riconfigurazione dei parametri macchina e degli allineamenti ogni volta che sono necessarie modifiche o sostituzioni di componenti, facendo affidamento sulla loro esperienza. Inoltre, la regolazione di componenti hardware e software è intrinsecamente complessa, e i tempi di riparazione possono variare notevolmente, da pochi giorni a diversi mesi. Questo rappresenta una sfida nel soddisfare le esigenze dinamiche delle moderne linee di produzione. Di conseguenza, molti settori che utilizzano AOI hanno recentemente iniziato a integrare l’intelligenza artificiale (IA) per migliorare la precisione e l’efficienza delle ispezioni.

L’AOI funziona tramite un meccanismo di giudizio basato su regole, in cui la logica di rilevamento viene programmata nel sistema. L’AOI è in grado di identificare solo i difetti basandosi su parametri predefiniti stabiliti come riferimento per l’ispezione dei campioni di difetti. Ad esempio, se la logica di rilevamento definisce i difetti come circolari, qualsiasi difetto non circolare potrebbe non essere rilevato dal sistema AOI. Tipologie di difetti generate casualmente, come variazioni nella qualità dei gusci d’uovo, anomalie nell’assemblaggio PCBA, macchie d’olio su fibbie in plastica o graffi su parti metalliche stampate, rappresentano una sfida significativa per un rilevamento efficace da parte dell’AOI.

Per ridurre il rischio di difetti mancati, i sistemi AOI vengono spesso impostati su parametri estremamente rigorosi, rendendoli eccessivamente sensibili e soggetti a falsi positivi. Inoltre, gli operatori devono regolare continuamente gli algoritmi e i parametri di sistema, e le linee di produzione possono richiedere ispezioni ripetute dei prodotti per evitare sia omissioni che falsi allarmi. Tutto ciò influisce notevolmente sull’efficienza produttiva e aumenta i costi di produzione.

L’efficacia dell’AOI dipende dalla precisa coordinazione di sorgenti luminose, telecamere e obiettivi. Per quanto riguarda le sorgenti luminose, è fondamentale regolare intensità e caratteristiche per aumentare il contrasto e rappresentare efficacemente le caratteristiche degli oggetti. Questa regolazione deve essere adattata al materiale, colore e forma dell’oggetto da ispezionare per ottenere immagini ottimali e ridurre il rischio di falsi positivi. Nella scelta delle telecamere, è necessario considerare elementi come sensibilità, risoluzione e velocità di acquisizione in base ai requisiti di ispezione. Tali telecamere devono essere abbinate a obiettivi appropriati per sfruttare appieno le capacità del sistema ottico.

Oltre alla complessità delle impostazioni hardware che influiscono sulla qualità dell’immagine, gli operatori devono anche gestire la riconfigurazione dei parametri macchina e degli allineamenti ogni volta che sono necessarie modifiche o sostituzioni di componenti, facendo affidamento sulla loro esperienza. Inoltre, la regolazione di componenti hardware e software è intrinsecamente complessa, e i tempi di riparazione possono variare notevolmente, da pochi giorni a diversi mesi. Questo rappresenta una sfida nel soddisfare le esigenze dinamiche delle moderne linee di produzione. Di conseguenza, molti settori che utilizzano AOI hanno recentemente iniziato a integrare l’intelligenza artificiale (IA) per migliorare la precisione e l’efficienza delle ispezioni.

Rilevamento dei difetti tramite IA

La principale differenza tra l’ispezione basata sull’IA e il rilevamento dei difetti tradizionale tramite AOI risiede nella dipendenza dalle regole empiriche. L’IA funziona come un nuovo apprendista, in grado di imitare, almeno in parte, le capacità di ispezione di un maestro artigiano. L’IA può definire autonomamente gli intervalli di difetti e i modelli di rilevamento delle anomalie utilizzando grandi quantità di dati validi e addestrando il modello di sistema tramite tecniche di deep learning. È in grado di identificare automaticamente i parametri ottimali sia per i difetti accettabili (OK) sia per quelli non accettabili (NG). Questo consente un rilevamento efficace dei difetti sconosciuti, garantisce la coerenza degli standard di ispezione e migliora notevolmente la precisione delle ispezioni.

A causa delle significative variazioni nelle conoscenze settoriali tra le diverse industrie, gli ingegneri AOI tradizionali coinvolti nello sviluppo di sistemi AOI per settori specifici possono incontrare difficoltà nell’affrontare tempestivamente i problemi pratici sul campo. Pertanto, la progettazione di soluzioni efficaci richiede spesso la collaborazione con esperti del settore per sviluppare hardware AOI e regole adatte alle esigenze specifiche dell’industria. Al contrario, i sistemi di rilevamento dei difetti basati sull’IA apprendono le caratteristiche delle immagini necessarie per il rilevamento tramite interfacce. Una volta addestrati, i sistemi IA possono generare autonomamente le regole di rilevamento. Esistono differenze significative in termini di efficienza di apprendimento e potenza di esecuzione tra questi due approcci.

Oltre a ottimizzare la precisione del rilevamento tramite il deep learning, la tecnologia IA affronta in modo significativo i problemi legati all’impatto delle sorgenti luminose sulle prestazioni di rilevamento. I sistemi AOI tradizionali incontrano spesso limitazioni dovute alle condizioni di illuminazione, agli angoli di ripresa, ai riflessi delle ombre e al materiale e alla forma dell’oggetto da ispezionare (in particolare per i materiali semitrasparenti e le superfici metalliche). Queste limitazioni ostacolano frequentemente il raggiungimento di risultati di rilevamento accurati. Al contrario, l’accuratezza dell’ispezione basata sull’IA dipende molto meno dalle sorgenti luminose. Con una sorgente luminosa stabile, l’IA è in grado di eseguire efficacemente il rilevamento e la classificazione dei difetti anche in scenari con contorni sfocati, forme diverse e interferenze dovute a materiali metallici riflettenti.

Il rilevamento dei difetti basato sull’IA eccelle nell’identificazione di difetti intricati sulla superficie e nell’aspetto dei materiali, come ammaccature e graffi su oggetti riflettenti. Inoltre, l’IA è altamente efficace anche nei compiti di OCR (Riconoscimento Ottico dei Caratteri), persino quando si tratta di caratteri deformati o poco riconoscibili. I sistemi basati sull’IA sono inoltre particolarmente abili nel rilevamento di schemi e difetti imprevedibili, indipendentemente dalle variazioni di colore e dimensione, dalle deformazioni estese, dalle forme complesse o dalla dispersione casuale. L’IA analizza i dati in modo completo, determinando con precisione la presenza di difetti.

I sistemi di visione IA superano quindi i tradizionali sistemi AOI basati su regole in termini di velocità, precisione e costi di manodopera, affrontando le sfide insite nelle applicazioni di rilevamento e classificazione più complesse.

A causa delle significative variazioni nelle conoscenze settoriali tra le diverse industrie, gli ingegneri AOI tradizionali coinvolti nello sviluppo di sistemi AOI per settori specifici possono incontrare difficoltà nell’affrontare tempestivamente i problemi pratici sul campo. Pertanto, la progettazione di soluzioni efficaci richiede spesso la collaborazione con esperti del settore per sviluppare hardware AOI e regole adatte alle esigenze specifiche dell’industria. Al contrario, i sistemi di rilevamento dei difetti basati sull’IA apprendono le caratteristiche delle immagini necessarie per il rilevamento tramite interfacce. Una volta addestrati, i sistemi IA possono generare autonomamente le regole di rilevamento. Esistono differenze significative in termini di efficienza di apprendimento e potenza di esecuzione tra questi due approcci.

Oltre a ottimizzare la precisione del rilevamento tramite il deep learning, la tecnologia IA affronta in modo significativo i problemi legati all’impatto delle sorgenti luminose sulle prestazioni di rilevamento. I sistemi AOI tradizionali incontrano spesso limitazioni dovute alle condizioni di illuminazione, agli angoli di ripresa, ai riflessi delle ombre e al materiale e alla forma dell’oggetto da ispezionare (in particolare per i materiali semitrasparenti e le superfici metalliche). Queste limitazioni ostacolano frequentemente il raggiungimento di risultati di rilevamento accurati. Al contrario, l’accuratezza dell’ispezione basata sull’IA dipende molto meno dalle sorgenti luminose. Con una sorgente luminosa stabile, l’IA è in grado di eseguire efficacemente il rilevamento e la classificazione dei difetti anche in scenari con contorni sfocati, forme diverse e interferenze dovute a materiali metallici riflettenti.

Il rilevamento dei difetti basato sull’IA eccelle nell’identificazione di difetti intricati sulla superficie e nell’aspetto dei materiali, come ammaccature e graffi su oggetti riflettenti. Inoltre, l’IA è altamente efficace anche nei compiti di OCR (Riconoscimento Ottico dei Caratteri), persino quando si tratta di caratteri deformati o poco riconoscibili. I sistemi basati sull’IA sono inoltre particolarmente abili nel rilevamento di schemi e difetti imprevedibili, indipendentemente dalle variazioni di colore e dimensione, dalle deformazioni estese, dalle forme complesse o dalla dispersione casuale. L’IA analizza i dati in modo completo, determinando con precisione la presenza di difetti.

I sistemi di visione IA superano quindi i tradizionali sistemi AOI basati su regole in termini di velocità, precisione e costi di manodopera, affrontando le sfide insite nelle applicazioni di rilevamento e classificazione più complesse.

Caso di studio sul rilevamento dei difetti tramite IA

Nel settore farmaceutico, le linee di produzione dei blister gestiscono generalmente tra 5.000 e 40.000 pillole all’ora. Tuttavia, durante il riempimento possono verificarsi errori che causano difetti come blister vuoti, contenuti di bassa qualità o fuoriuscita di polvere dalle capsule. Addestrando modelli IA in SolVision con una varietà di immagini di difetti, ogni blister e condizione di riempimento può essere rapidamente e accuratamente identificata, etichettata e classificata.