META-aiviFallstudie

Erkennung von Schweißnahtfehlern mittels AR + KI

Kunde

Der Kunde ist ein Automobilhersteller mit Sitz in Asien.

Fall

Herausforderungen bei der Prüfung der Schweißqualität

Autos haben viele komplexe Oberflächen und Merkmale, was zu unterschiedlichen Schweißstellen und -techniken führt. Die Prüfung der Schweißqualität von Autos erfordert aufgrund der unregelmäßigen Form des Fahrgestells und der Karosserieteile des Fahrzeugs eine Inspektion aus mehreren Winkeln. Die Automatisierung dieses Prozesses ist anspruchsvoll und kostspielig, sodass man auf manuelle Inspektionen angewiesen ist. Wenn das Personal bei der Inspektion jedoch nachlässig ist, können fehlerhafte Produkte auf den Markt gelangen, die ein Risiko für die Fahrsicherheit darstellen.

Herausforderung

Einschränkungen der manuellen Prüfung auf unregelmäßige Defekte beim Automobilschweißen

Bei der manuellen Überprüfung der Schweißqualität im Automobilbereich können unregelmäßige Mängel übersehen werden. Trotz fortschrittlicher Schweißtechniken bleibt die Gewährleistung einwandfreier Schweißnähte eine Herausforderung. Rahmen haben mehrere Prüfpunkte und vielschichtige Merkmale, sodass derzeit auf manuelle Prüfungen zurückgegriffen werden muss, die inkonsistente Qualität jedoch ein Problem darstellt.

Lösung

Verbesserung der Genauigkeit manueller Inspektionen mit META-aivi

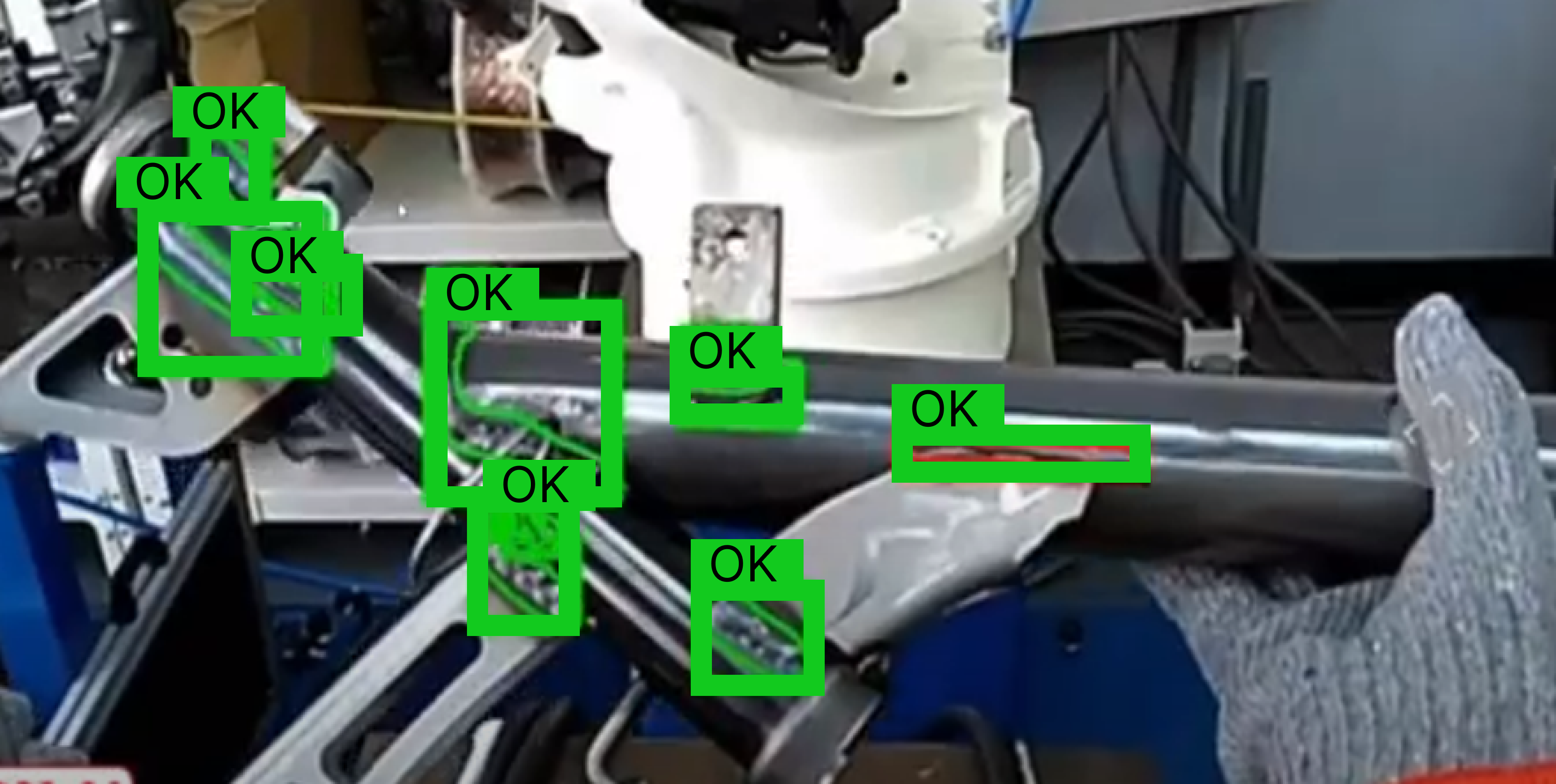

Durch die Nutzung der Defekterkennungsfunktion von META-aivi können KI-Modelle trainiert und für qualifizierte Schweißpunkte in das System hochgeladen werden. Dies ermöglicht eine KI-Inspektion von Schweißabschnitten mithilfe einer AR-Brille oder eines Tablet-Geräts, um fehlerhafte Schweißnähte schnell zu erkennen. Augmented-Reality-Feedback wird in Echtzeit bereitgestellt, sodass das Personal Fehler durch Anweisungen auf dem Bildschirm korrigieren und so die Schweißqualität sicherstellen kann. META-aivi kann auch zwischen Defektarten wie unvollständigem Schweißen, Sandlöchern, Karbonisierung und Schweißspritzern unterscheiden. Wenn beispielsweise kontinuierlich Sandlochdefekte erkannt werden, deutet dies darauf hin, dass Schweißdrähte ausgetauscht werden müssen, während häufige Fälle unvollständiger Schweißungen eine Düseninspektion erfordern können. Die gesammelten Daten können für nachfolgende Big-Data-Analysen und Wartungszwecke verwendet werden. Darüber hinaus können Produktinspektionshistorien ausgegeben werden, wodurch der Inspektionsprozess effektiv digitalisiert wird.

META-aivi Inspektionsergebnisse

Bei der KI-Inspektion erkennt META-aivi Schweißfehler