AccuPickÉtude de cas

Chargement Automatisé de Pignons avec IA

Client

Le client est un grand fabricant de composants automobiles basé en Asie.

Cas

Chargement automatisé dans la fabrication de composants automobiles

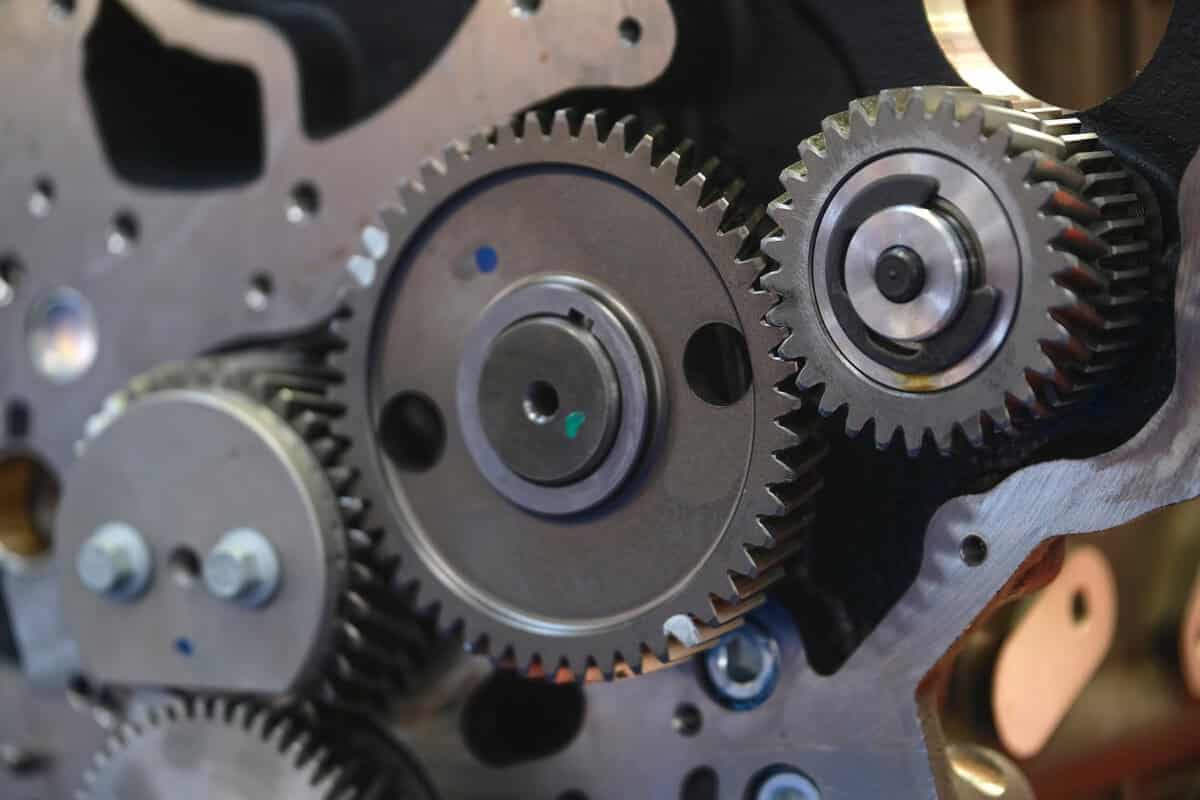

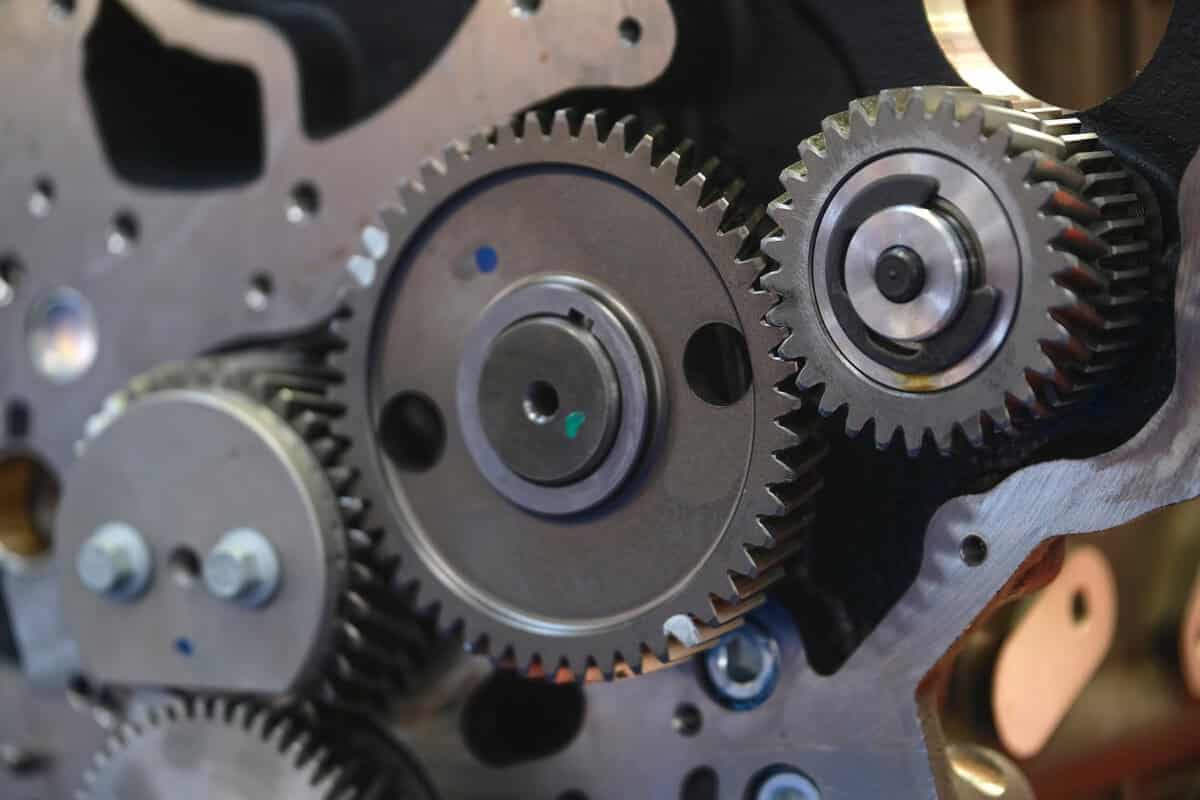

Les fabricants de composants automobiles ont traditionnellement compté sur le travail manuel pour les tâches de chargement. Cette approche est gourmande en main-d’œuvre, en particulier en raison de la grande quantité et du poids des pièces métalliques comme les pignons. Par conséquent, des facteurs tels que les conditions du site et les capacités des travailleurs peuvent entraîner des fluctuations de l’efficacité de chargement. Pour relever ces défis, les fabricants de composants automobiles adoptent de plus en plus des systèmes de chargement automatisés afin d’améliorer l’efficacité de la production et de réduire les risques associés aux méthodes de travail manuel.

Défi

Limitations des systèmes de vision industrielle ordinaires

Deux technologies majeures dominent actuellement l’automatisation des usines : (1) l’utilisation de caméras industrielles placées dans la zone de fonctionnement et (2) l’utilisation de caméras industrielles montées sur des bras robotiques. Ces caméras déterminent avec précision les positions relatives des objets, facilitant ainsi la guidage des bras robotiques dans l’exécution des tâches de chargement et de déchargement. Cependant, des défis se posent dans des environnements où l’éclairage des objets par le côté est entravé par l’interférence d’éclairage ambiant. De plus, des problèmes tels que la petite taille des pignons, les matériaux réfléchissants, la contamination par l’huile et le stockage désordonné des pièces de travail dans le bac représentent des défis significatifs pour les systèmes de vision industrielle ordinaires, entraînant des inefficacités dans la saisie par les bras robotiques.

Solution

Chargement automatisé des pignons avec AccuPick

En utilisant des caméras industrielles et une IA avancée, AccuPick apprend et classe les conditions de empilement et les angles des pignons à partir d’un petit nombre d’échantillons d’images. Le module de planification de mouvement d’AccuPick calcule rapidement le chemin optimal pour le robot, permettant au bras robotique de saisir avec précision les pignons sous différents angles, évitant ainsi les collisions avec le bac.