ランダムピッキング完全ガイド

ランダムビンピッキングの応用業界と実例

ランダムビンピッキングは、ビンやコンテナ内の物品を処理・分類する必要がある業界で広く活用されています。これらの作業は、反復的で労働力を多く必要とし、時間がかかることが一般的です。以下に、さまざまな業界における具体的な応用事例を紹介します。

金属部品のランダムビンピッキング

物流業界

物流および倉庫管理の分野では、ランダムビンピッキング は、コンテナ内に無作為に配置された大量の荷物を分類・処理するために広く活用されています。例えば、あるグローバルなECプラットフォームのプロジェクトでは、システムがコンテナ内から異なる荷物をピックアップし、高速でコンベヤーに配置します。主な課題は、高速なピッキング率を維持しながら、重量のある荷物を安全に取り扱い、操作ミスや損傷を防ぐことです。

SOLOMONのAIソリューションは高速処理を実現し、高スループットの要求を満たしながら、異なるサイズや重量の荷物を正確かつ安全に取り扱うことができます

自動車業界

自動車産業において、ランダムビンピッキング は自動車部品の処理と分類に活用されています。このシステムの主な課題は、高精度を達成し、各部品を正しく分類・ピッキングし、正確に積み重ねることです。ある日本の大手自動車メーカーのプロジェクトでは、AccuPick が自動車部品の精密な処理に使用され、組み立てや配置の過程でのミスや欠陥を防ぎ、全体の効率を向上させています。

食品業界

食品業界では、ランダムビンピッキング は食品製品の自動分類と処理において重要な役割を果たし、全体の作業効率を大幅に向上させます。

SOLOMONは、ある世界的に有名な菓子メーカーと提携し、システムを活用してコンベヤー上に包装済みのクッキーをピッキング・移動するプロジェクトを実施しました。このシステムの主な課題はサイクルタイムであり、毎分約30~35枚のクッキーをピッキングして配置する必要がありました。この自動化により、作業員の身体的負担を軽減し、筋骨格系障害のリスクを低減するとともに、作業の安全性と生産ラインの効率を向上させることに成功しました。

製造業界

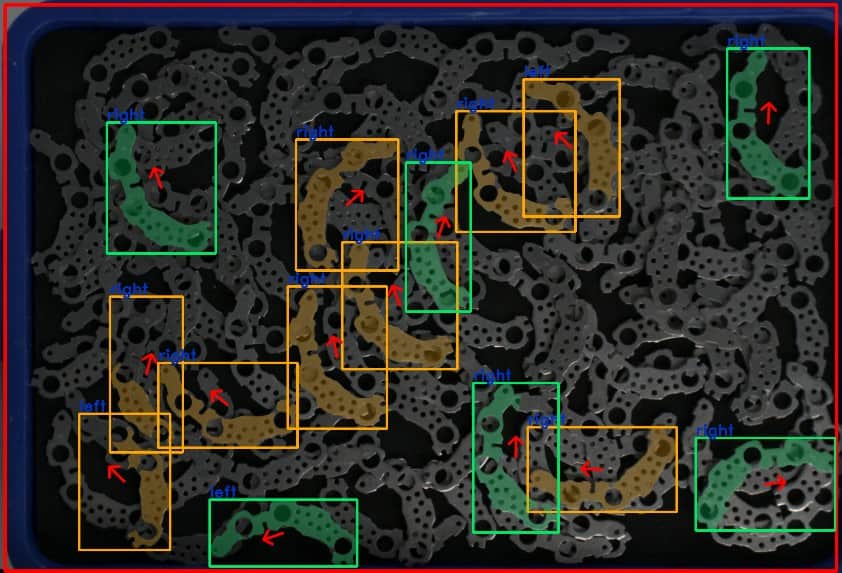

製造業では、ランダムビンピッキングはさまざまな部品の選別や分類に広く活用されています。ある大手産業用ロボットおよび自動化設備メーカーでは、高速で特定の金属部品をピッキングする必要がありました。しかし、部品は上面や側面を基準に配置される可能性があり、角度もバラバラなため、ピッキング精度が不足すると積み重ねのミスが発生し、結果として作業の効率が低下します。そのため、厳格なサイクルタイムや排出ポイントの精度要求を満たすために、AIが各部品の角度を正確に認識し、適切に配置できるようなシステムが求められました。

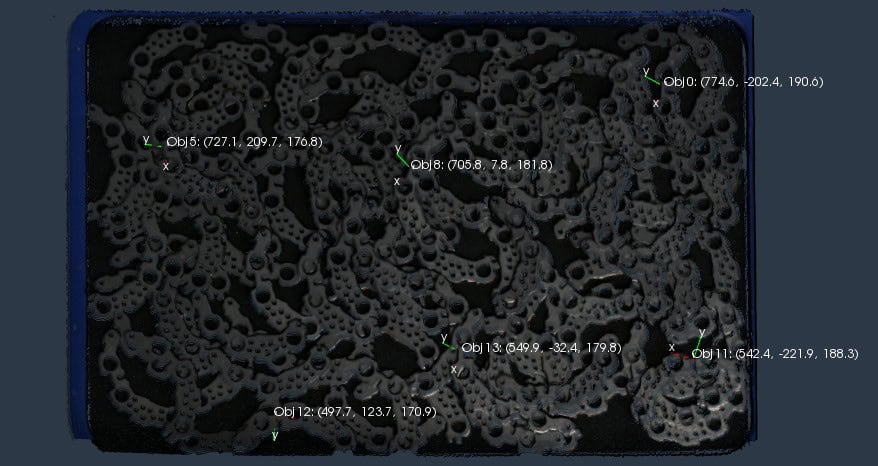

金属物の表面反射は、2D画像および3Dポイントクラウドに影響を与え、ピッキングの精度を低下させる原因となります。そのため、従来の白色光の代わりに、緑色光源を搭載したSolScan産業用3Dカメラを使用してスキャンを行い、反射光の問題を効果的に解決します。

元の2D画像

角度識別機能を備えた2D AI検出

ピックポイント配置機能を備えた3D点群

バイオテクノロジー・医療業界

製薬および医療分野において、ビンピッキングシステムは高精度かつ高速処理が求められる場面で不可欠です。ある製薬ディストリビューターのプロジェクトでは、システムが箱やボトルなど、さまざまな形状・サイズ・色の異なる容器を処理する必要があり、各ビンにはランダムな位置と向きで約5つのアイテムが含まれています。

主な課題は、ピッキングプロセス中に製品のバーコードの視認性を確保することです。なぜなら、アイテムはバーコードスキャナー間で適切に配置され、スキャンが行われる必要があるからです。そのため、作業エリアが制限されるだけでなく、ロボットは厳格なサイクルタイム内で高速に動作する必要があり、衝突リスクがさらに増加します。

AccuPickは、動作計画ソフトウェアを活用して、安全で衝突のない動作軌跡を計算します。内蔵されたAIにより高精度な検出を実現し、ロボットがどの角度からでも物体をピッキングできるようになり、バーコードを遮ることなく作業が可能です。

また、システムには2種類のエンドエフェクター(大きな吸盤と小さな吸盤)が搭載されており、物体の検出結果、位置、種類(箱またはボトル)に応じて適切な条件やルールを設定することで、それぞれの物体に最適なエンドエフェクターを使用できます。

ランダムビンピッキングシステムの重要要素

エンドツール(TCP)キャリブレーション

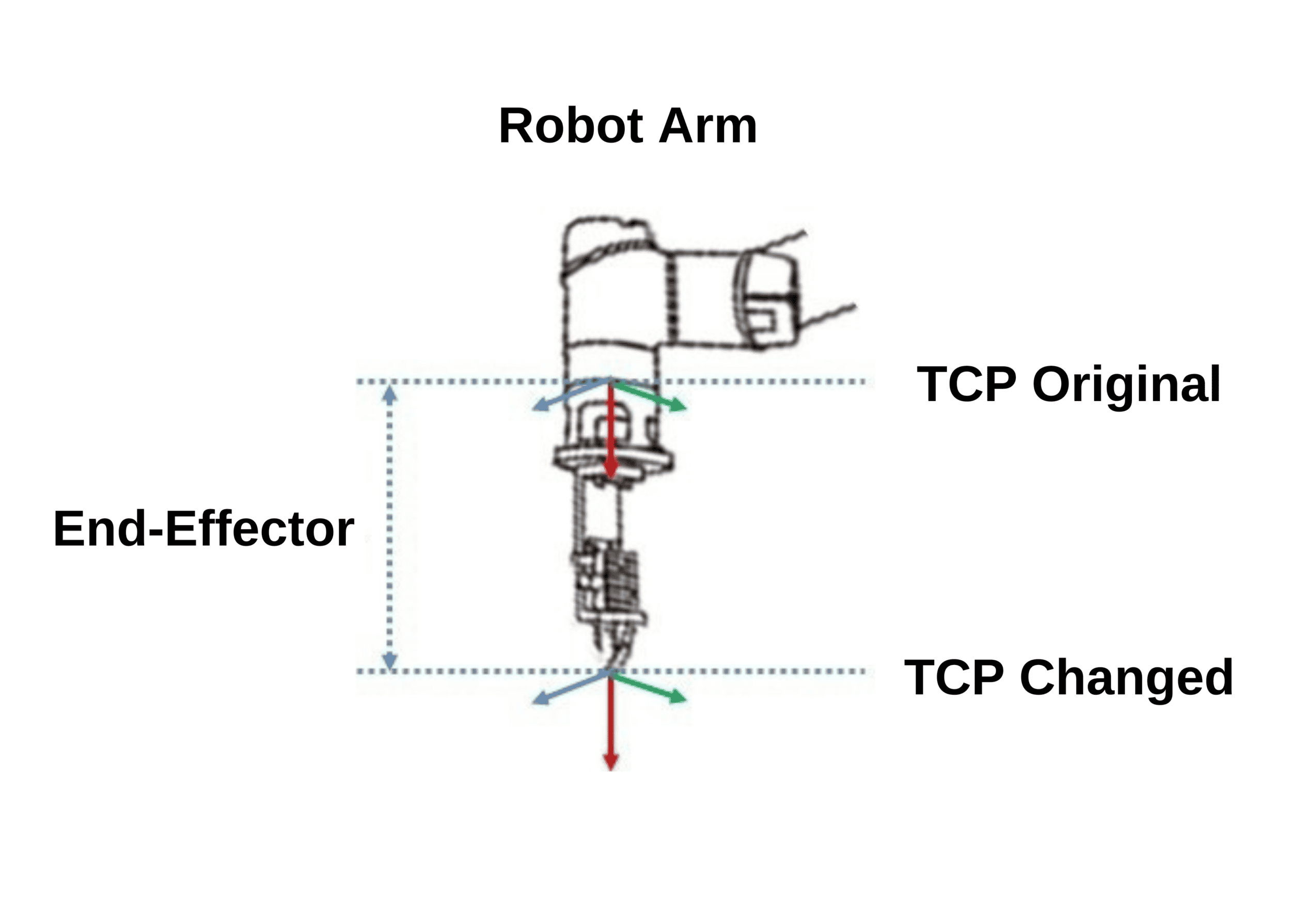

アプリケーションに適したエンドエフェクタを選定し、それをロボットのフランジ(Flange、ツールヘッドを取り付けるインターフェース構造)に取り付けた後、ロボットの TCP キャリブレーション を実行する必要があります。TCP(Tool Center Point)は、ロボットのエンドエフェクタの正確な位置と方向を示す基準点です。

TCP キャリブレーション

ビジョンシステムとロボットのキャリブレーション

ビジョンシステムとロボット間のキャリブレーションは非常に重要です。3Dカメラの座標原点はカメラの底部にあり、ロボットの座標原点はその基部にあります。したがって、キャリブレーションを行うことで、ロボットがカメラの座標系を理解し、それを自身の座標系に変換できるようになります。これにより、3Dスキャナーから送信されるロボットの任意の位置および回転座標を正確に解釈し、ロボットが必要な位置と角度で特定のポイントに到達できるようになります。

3Dスキャンとオブジェクト検出

3Dスキャナーは、コンテナ内の物体の2D画像と3Dポイントクラウドデータを取得し、ピッキング条件を満たすオブジェクトのピッキングポイントを生成します。ピッキング条件はプロジェクトごとに異なりますが、一般的には以下のようなものが含まれます。

∙ コンテナの最上部の表面にある物体

∙ 遮られていない、または一部のみ遮られている物体

∙ ピッキング方向を決定するための視認可能な特徴

∙ ピッキングプロセス中にロボットやそのエンドエフェクタが衝突しないようにするための安全な位置決めと回転

ピックポイントの生成と実行

各オブジェクトのピックポイントには、通常、位置座標と回転角度が含まれます。ピックポイントが生成されると、ロボットはその情報を受信し、ロボットコントローラーがその位置に到達するための動作軌跡を計算します。障害物を回避する必要がある複雑なアプリケーションでは、モーションプランニングソフトウェアを使用して、安全な動作経路を計算する必要があります。ロボットがピックポイントに到達すると、対象物を持ち上げ、指定された位置やコンテナに配置します。

循環動作

検出されたすべての物体がピック&プレースされると、システムはスキャン工程から新たなサイクルを開始します。このプロセスを繰り返すことで、コンテナ内の物体がすべて取り除かれるまで、作業の連続性が確保されます。

ランダムオブジェクトピッキングの課題とソリューション

厳格なサイクルタイム要件

厳格なサイクルタイム要件があるプロジェクトでは、全体の目標を満たすために各ステップを迅速に完了する必要があります。以下は考慮すべき重要な要素です。

• 3Dカメラのキャプチャ時間:3Dカメラは、2D画像と3Dポイントクラウドを迅速にキャプチャする必要があります。

• 画像とポイントクラウドの生成:2D画像および3Dポイントクラウドを生成するアルゴリズムは、高効率で最適化されている必要があります。

• 物体認識:物体認識アルゴリズムは高速で動作し、AI技術を活用することで速度と精度を向上させる必要があります。

• 取付点の計画:取付点を決定するアルゴリズムは高速な計算能力を備える必要があり、AI を活用することで効率的な動作が可能になります。

• 軌道計画:軌道計画システムは、安全な経路を迅速に計算する必要があります。

• ロボットの速度:ロボットはサイクルタイムの要求を満たすため、高速で動作する必要があります。

• エンドエフェクタの選定:適切なエンドエフェクタを選ぶことは、失敗率を低減し、物体の移動中の安定性を確保する上で非常に重要です。

高精度なピッキング要求

高精度なピッキングを実現することは、ランダムピッキングアプリケーションにとって極めて重要です。以下の要素を考慮する必要があります。

• 適切な 3D スキャナーの選定:対象物の材質、作業距離、およびビンのサイズに適した 3D スキャナーを選ぶことが非常に重要です。

• 高解像度:3D スキャナーは細部を正確に捉えるために高解像度である必要があります。

• コンピュータビジョンと画像前処理:高度なコンピュータビジョン技術と画像前処理を活用することで、把持の精度を大幅に向上させることができます。

• AI 物体検出:適切な AI アルゴリズムを選択することで、物体検出の精度を向上させることができます。

• AI 取点位置決定:AI の 3D マッチング手法を活用することで、取点位置の精度をさらに向上させることができます。

• 細部まで最適化:3D スキャナーのパラメータ、画像前処理技術、2D 検出 AI アルゴリズム、および 3D マッチング手法を徹底的に調整し、最高の性能を実現します。

• 安定した光源環境:安定した光源環境を確保することは、結果の一貫性にとって非常に重要です。

ランダムな物体のピックアップ方向

容器内の物体は通常、ランダムに配置され、向きが不確定で、位置も無秩序です。このようなランダム性により、物体同士が干渉する可能性があります。対策として、以下の方法が考えられます:

• 層ごとのピッキング:スキャンを行い、最適な物体を選択してピックアップし、その後、再スキャンして次の層の操作を実行する。

• コンテナバイブレーター:コンテナバイブレーターを使用して物体の位置を変更する。

• 二段階ピッキング:第一段階で可能な限り効率的に物体をピックし、第二段階で他の物体の干渉がないサブステーションへ移動し、精密なピッキングを行う。

• エンドエフェクタ:適切なエンドエフェクタを選択することは、難易度の高いシナリオでのピッキング成功率を向上させるために極めて重要である。

• 容器設計:容器の設計は非常に重要であり、一部の用途では逆円錐形の容器が有効な解決策となる場合がある。

把持精度の不足

たとえ高度なビジョンシステムを使用しても、100% の把持精度を保証することはできません。容器の底部、端、または隅にある物体は、不利な位置にあるため、把持が困難になる可能性があります。このような場合、コンテナバイブレーターを使用して物体を再配置し、より把持しやすい位置に移動させることが効果的な解決策となります

限られた作業空間とロボットの高速動作

高速での動作が求められる限られた空間では、モーションプランニングソフトウェアが非常に重要です。作業空間とエンドエフェクタを含む軽量なCADデータを使用し、ロボットモデルと組み合わせてシミュレーションを行い、最も安全な動作経路を計算します。

透明または滑らかな物体

透明または滑らかな金属製の物体は、正確な点群を生成してピックポイントを特定する際に追加の課題が発生します。これに対する解決策として、AI、コンピュータービジョン、および画像前処理技術の活用に加え、高品質な3Dスキャナーの採用が挙げられます。ステレオビジョンと構造化光投影技術を組み合わせることで、異なる光の波長を選択したり、高解像度スキャンを行ったり、光の強度を増加させたりすることにより、これらの課題に効果的に対応できます。

AI を活用したランダム物体のピック&プレース

AI は、高効率な検出と精密なピックポイントの特定において重要な役割を果たし、産業用途において競争力のあるサイクルタイムを維持します。コンピュータービジョンや画像前処理技術と組み合わせることで、AI はさまざまな環境条件や物体の向きに適応できます。

この適応能力により、AI はランダムに配置された物体のピッキングアプリケーションに特に適しています。これらの状況に対応するために開発された AI モデルは、高い安定性と柔軟性を備え、さまざまなピッキングの課題に対応できる必要があります。

AccuPick 3D

料箱ピッキングのソリューション

ランダムオブジェクトピッキング技術は、AIと先進的なビジョンシステムを組み合わせることで、あらゆる業界の産業自動化を大きく変革しています。SolomonのAIおよび3Dビジョンソリューションを詳しく知り、業務効率を最適化し、未来の課題に備えましょう。