Quais são as diferenças entre IA e AOI?

Introduzindo AOI

A transição de uma era de fabricação caracterizada pela produção em massa com variedade limitada para o modelo dinâmico atual, que enfatiza a produção de bens de baixo volume e alta variedade, tornou o controle de qualidade e a inspeção mais complexos e desafiadores. Os produtos agora apresentam uma gama mais ampla de formas, tamanhos, materiais e outras características, frequentemente levando a defeitos mais indefinidos.

Consequentemente, os sistemas de AOI (Inspeção Óptica Automática) tornaram-se a solução predominante para a detecção de defeitos em processos industriais. No entanto, o AOI convencional depende de amostras de defeitos pré-definidas e parâmetros fixos para a detecção de defeitos, restringindo a capacidade dos sistemas de AOI para inspeções ágeis e rápidas. A probabilidade de sistemas de inspeção tradicionais perderem defeitos aumenta substancialmente; no entanto, a IA oferece uma solução transformadora para a visão computacional, facilitando inspeções mais flexíveis e eficientes.

Consequentemente, os sistemas de AOI (Inspeção Óptica Automática) tornaram-se a solução predominante para a detecção de defeitos em processos industriais. No entanto, o AOI convencional depende de amostras de defeitos pré-definidas e parâmetros fixos para a detecção de defeitos, restringindo a capacidade dos sistemas de AOI para inspeções ágeis e rápidas. A probabilidade de sistemas de inspeção tradicionais perderem defeitos aumenta substancialmente; no entanto, a IA oferece uma solução transformadora para a visão computacional, facilitando inspeções mais flexíveis e eficientes.

Detecção de Defeitos Usando AOI

À medida que os produtos de eletrônicos de consumo continuam a avançar, indústrias como semicondutores, optoeletrônica e manufatura inteligente estão experimentando um crescimento substancial. Com defeitos capazes de impactar a funcionalidade do produto, há uma crescente necessidade de aumento de rendimento nos setores de manufatura. As linhas de produção tradicionais dependiam da inspeção manual dos padrões de defeito dos produtos, mas esse método não atende à demanda por inspeções minuciosas e eficiência na produção.

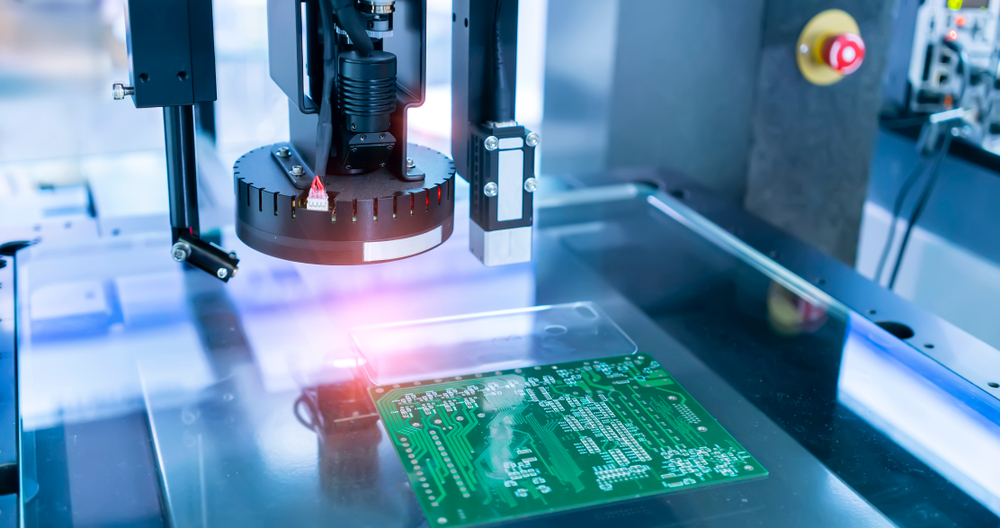

Os sistemas de AOI, alimentados por tecnologia de visão computacional, combinam de maneira integrada óptica, controle eletrônico, mecânica e software de inspeção para realizar tarefas de inspeção precisas. Esses sistemas melhoram a eficiência da detecção de defeitos ao destacar características da imagem por meio de configurações otimizadas da fonte de luz e utilizando técnicas avançadas de processamento de imagem computadorizada para posicionamento e inspeção precisos. Ao fazer uma triagem rápida para defeitos, contaminantes e irregularidades em produtos acabados e semiacabados na linha de produção, o AOI pode melhorar significativamente as medidas de controle de qualidade.

Em comparação com métodos de inspeção manual, os sistemas de AOI oferecem um nível superior de consistência na detecção de defeitos. Além disso, sistemas de AOI equipados com câmeras de alta resolução podem discernir detalhes intrincados que podem ser difíceis para o olho humano detectar. Além disso, sua capacidade de inspecionar milhares de itens por minuto aborda as ineficiências inerentes aos processos tradicionais de inspeção visual manual.

Os sistemas de AOI, alimentados por tecnologia de visão computacional, combinam de maneira integrada óptica, controle eletrônico, mecânica e software de inspeção para realizar tarefas de inspeção precisas. Esses sistemas melhoram a eficiência da detecção de defeitos ao destacar características da imagem por meio de configurações otimizadas da fonte de luz e utilizando técnicas avançadas de processamento de imagem computadorizada para posicionamento e inspeção precisos. Ao fazer uma triagem rápida para defeitos, contaminantes e irregularidades em produtos acabados e semiacabados na linha de produção, o AOI pode melhorar significativamente as medidas de controle de qualidade.

Em comparação com métodos de inspeção manual, os sistemas de AOI oferecem um nível superior de consistência na detecção de defeitos. Além disso, sistemas de AOI equipados com câmeras de alta resolução podem discernir detalhes intrincados que podem ser difíceis para o olho humano detectar. Além disso, sua capacidade de inspecionar milhares de itens por minuto aborda as ineficiências inerentes aos processos tradicionais de inspeção visual manual.

Aplicações Industriais do AOI

A tecnologia AOI é amplamente utilizada em diversos setores industriais para inspecionar produtos em busca de deformidades, danos, componentes ausentes, sujeira, arranhões e outros defeitos. Além disso, desempenha funções críticas como leitura de códigos de barras, medições precisas e inspeção de impressões. Como resultado, indústrias como eletrônica, têxtil, alimentos e bebidas, e automotiva se beneficiam da tecnologia AOI.

Limitações do AOI na Detecção de Defeitos

Embora a adoção do AOI seja comum em vários setores industriais, sua natureza altamente personalizada apresenta desafios e limitações para uma implementação mais ampla. Especialmente ao lidar com defeitos complexos, fundos de imagem variados e mudanças na iluminação, os sistemas AOI podem encontrar restrições.

O AOI opera com base em um mecanismo de julgamento baseado em regras, onde a lógica de detecção é programada no sistema. Isso significa que o AOI só pode identificar defeitos com base em parâmetros predefinidos estabelecidos como referência para inspeção. Por exemplo, se a lógica de detecção definir os defeitos como circulares, qualquer defeito não circular pode passar despercebido pelo sistema AOI. Defeitos aleatórios, como variações na qualidade da casca de ovos, anomalias na montagem de PCBA, manchas de óleo em fivelas plásticas e arranhões em peças metálicas estampadas, representam desafios significativos para a detecção eficaz pelo AOI.

Para reduzir o risco de falhas na detecção, os sistemas AOI costumam ser configurados com um nível de rigor elevado, tornando-os excessivamente sensíveis e propensos a falsos positivos. Além disso, os operadores do sistema precisam ajustar constantemente os algoritmos e parâmetros, enquanto as linhas de produção podem exigir inspeções repetidas para evitar a omissão de defeitos ou a ocorrência de falsos positivos. Esses fatores afetam significativamente a eficiência da produção e aumentam os custos operacionais.

A eficácia do AOI depende da coordenação precisa entre fontes de luz, câmeras e lentes. No que se refere às fontes de luz, ajustar sua intensidade e características é essencial para aprimorar o contraste e destacar as características do objeto inspecionado. Esse ajuste deve ser personalizado de acordo com o material, cor e formato do objeto para obter imagens ideais e reduzir o risco de falsos positivos. Na escolha das câmeras, fatores como componentes sensíveis, resolução e taxas de quadros devem ser considerados conforme os requisitos da inspeção. Essas câmeras precisam ser combinadas com lentes apropriadas para maximizar a capacidade do sistema óptico.

Além das complexidades técnicas relacionadas à captura de imagens, os operadores também enfrentam o desafio de reconfigurar os parâmetros da máquina e alinhar componentes quando ajustes ou substituições são necessários, exigindo experiência especializada. Além disso, a adaptação de componentes de hardware e software é inerentemente complexa, e os tempos de reparo podem variar de alguns dias a vários meses, dificultando a resposta rápida às demandas dinâmicas das linhas de produção modernas. Como resultado, muitas indústrias que utilizam AOI estão adotando a inteligência artificial (IA) para aprimorar a precisão e a eficiência da inspeção.

O AOI opera com base em um mecanismo de julgamento baseado em regras, onde a lógica de detecção é programada no sistema. Isso significa que o AOI só pode identificar defeitos com base em parâmetros predefinidos estabelecidos como referência para inspeção. Por exemplo, se a lógica de detecção definir os defeitos como circulares, qualquer defeito não circular pode passar despercebido pelo sistema AOI. Defeitos aleatórios, como variações na qualidade da casca de ovos, anomalias na montagem de PCBA, manchas de óleo em fivelas plásticas e arranhões em peças metálicas estampadas, representam desafios significativos para a detecção eficaz pelo AOI.

Para reduzir o risco de falhas na detecção, os sistemas AOI costumam ser configurados com um nível de rigor elevado, tornando-os excessivamente sensíveis e propensos a falsos positivos. Além disso, os operadores do sistema precisam ajustar constantemente os algoritmos e parâmetros, enquanto as linhas de produção podem exigir inspeções repetidas para evitar a omissão de defeitos ou a ocorrência de falsos positivos. Esses fatores afetam significativamente a eficiência da produção e aumentam os custos operacionais.

A eficácia do AOI depende da coordenação precisa entre fontes de luz, câmeras e lentes. No que se refere às fontes de luz, ajustar sua intensidade e características é essencial para aprimorar o contraste e destacar as características do objeto inspecionado. Esse ajuste deve ser personalizado de acordo com o material, cor e formato do objeto para obter imagens ideais e reduzir o risco de falsos positivos. Na escolha das câmeras, fatores como componentes sensíveis, resolução e taxas de quadros devem ser considerados conforme os requisitos da inspeção. Essas câmeras precisam ser combinadas com lentes apropriadas para maximizar a capacidade do sistema óptico.

Além das complexidades técnicas relacionadas à captura de imagens, os operadores também enfrentam o desafio de reconfigurar os parâmetros da máquina e alinhar componentes quando ajustes ou substituições são necessários, exigindo experiência especializada. Além disso, a adaptação de componentes de hardware e software é inerentemente complexa, e os tempos de reparo podem variar de alguns dias a vários meses, dificultando a resposta rápida às demandas dinâmicas das linhas de produção modernas. Como resultado, muitas indústrias que utilizam AOI estão adotando a inteligência artificial (IA) para aprimorar a precisão e a eficiência da inspeção.

Detecção de Defeitos com IA

A principal diferença entre a inspeção baseada em IA e a detecção de defeitos por AOI tradicional está na dependência de regras empíricas. A IA funciona como um aprendiz, capaz de imitar parcialmente as habilidades de inspeção de um mestre artesão. Ela define autonomamente os intervalos de defeitos e os modelos de detecção de anomalias ao utilizar grandes volumes de dados e treinar modelos com técnicas de Deep Learning. Dessa forma, a IA pode identificar automaticamente os parâmetros ideais para defeitos aceitáveis (OK) e não aceitáveis (NG), permitindo a detecção eficaz de defeitos desconhecidos, garantindo consistência nos padrões de inspeção e aumentando significativamente a precisão.

Devido às grandes variações no conhecimento técnico entre diferentes setores, engenheiros que desenvolvem sistemas AOI tradicionais para indústrias específicas podem ter dificuldades em resolver rapidamente problemas práticos do campo. Isso torna essencial a colaboração com especialistas da indústria para projetar hardware AOI adequado e definir regras personalizadas para cada aplicação. Em contraste, os sistemas de detecção de defeitos baseados em IA aprendem as características de imagem necessárias diretamente por meio de interfaces. Uma vez treinados, esses sistemas geram regras de detecção de forma autônoma, apresentando diferenças notáveis em eficiência de aprendizado e capacidade de execução em relação aos métodos convencionais.

Além de otimizar a precisão da inspeção por meio do aprendizado profundo, a IA resolve problemas relacionados ao impacto das fontes de luz no desempenho da detecção. Os sistemas AOI tradicionais frequentemente enfrentam limitações devido às condições de iluminação, ângulos de captura, reflexos de sombras e às características do objeto inspecionado, especialmente em materiais semitransparentes e superfícies metálicas refletivas. Esses fatores dificultam a obtenção de resultados precisos. Em contrapartida, a inspeção baseada em IA é menos dependente da iluminação. Com uma fonte de luz estável, a IA executa a detecção e classificação de defeitos com eficácia, mesmo em cenários com contornos pouco nítidos, formas irregulares e interferências causadas por superfícies metálicas brilhantes.

A detecção de defeitos com IA se destaca na identificação de falhas em superfícies e aparências complexas, como amassados e arranhões em objetos reflexivos. Além disso, a IA demonstra alto desempenho em OCR (Reconhecimento Óptico de Caracteres), mesmo ao inspecionar caracteres deformados ou de difícil leitura. Outra vantagem é a capacidade de rastrear padrões e defeitos imprevisíveis, independentemente de variações de cor, tamanho, deformações extensas, formas complexas ou distribuição aleatória. A IA analisa os dados de forma abrangente, determinando com precisão a presença de falhas.

Dessa forma, os sistemas de visão baseados em IA superam os sistemas AOI convencionais baseados em regras em velocidade, precisão e redução de custos com mão de obra, solucionando desafios em aplicações complexas de detecção e classificação de defeitos.

Devido às grandes variações no conhecimento técnico entre diferentes setores, engenheiros que desenvolvem sistemas AOI tradicionais para indústrias específicas podem ter dificuldades em resolver rapidamente problemas práticos do campo. Isso torna essencial a colaboração com especialistas da indústria para projetar hardware AOI adequado e definir regras personalizadas para cada aplicação. Em contraste, os sistemas de detecção de defeitos baseados em IA aprendem as características de imagem necessárias diretamente por meio de interfaces. Uma vez treinados, esses sistemas geram regras de detecção de forma autônoma, apresentando diferenças notáveis em eficiência de aprendizado e capacidade de execução em relação aos métodos convencionais.

Além de otimizar a precisão da inspeção por meio do aprendizado profundo, a IA resolve problemas relacionados ao impacto das fontes de luz no desempenho da detecção. Os sistemas AOI tradicionais frequentemente enfrentam limitações devido às condições de iluminação, ângulos de captura, reflexos de sombras e às características do objeto inspecionado, especialmente em materiais semitransparentes e superfícies metálicas refletivas. Esses fatores dificultam a obtenção de resultados precisos. Em contrapartida, a inspeção baseada em IA é menos dependente da iluminação. Com uma fonte de luz estável, a IA executa a detecção e classificação de defeitos com eficácia, mesmo em cenários com contornos pouco nítidos, formas irregulares e interferências causadas por superfícies metálicas brilhantes.

A detecção de defeitos com IA se destaca na identificação de falhas em superfícies e aparências complexas, como amassados e arranhões em objetos reflexivos. Além disso, a IA demonstra alto desempenho em OCR (Reconhecimento Óptico de Caracteres), mesmo ao inspecionar caracteres deformados ou de difícil leitura. Outra vantagem é a capacidade de rastrear padrões e defeitos imprevisíveis, independentemente de variações de cor, tamanho, deformações extensas, formas complexas ou distribuição aleatória. A IA analisa os dados de forma abrangente, determinando com precisão a presença de falhas.

Dessa forma, os sistemas de visão baseados em IA superam os sistemas AOI convencionais baseados em regras em velocidade, precisão e redução de custos com mão de obra, solucionando desafios em aplicações complexas de detecção e classificação de defeitos.

Estudo de caso de deteção de defeitos utilizando IA

Na indústria farmacêutica, as linhas de produção de blister packs normalmente processam entre 5.000 e 40.000 comprimidos por hora. No entanto, podem ocorrer erros durante o enchimento, resultando em defeitos como blisters vazios, conteúdos de baixa qualidade ou derramamento de pó de cápsulas. Ao treinar modelos de IA no SolVision com uma variedade de imagens de defeitos, cada embalagem e condição de enchimento pode ser rapidamente e precisamente identificada, rotulada e classificada.