AI ve AOI Arasındaki Farklar Nelerdir?

AOI’yi Tanıyalım

Sınırlı çeşitlilikle yapılan kitlesel üretimden, düşük hacimli ve yüksek çeşitlilikte ürünlerin üretimine odaklanan dinamik modele geçiş, kalite kontrolünü ve denetimini daha karmaşık ve zorlu hale getirmiştir. Ürünler artık daha geniş şekil, boyut, malzeme ve diğer özellik yelpazesinde sunulmakta, bu da daha tanımlanamayan kusurlara yol açmaktadır.

Bu nedenle, AOI (Otomatik Optik Muayene) sistemleri, endüstriyel süreçlerdeki kusur tespiti için yaygın bir çözüm haline gelmiştir. Ancak, geleneksel AOI, kusur tespiti için önceden belirlenmiş kusur örneklerine ve sabit parametrelere dayanır, bu da AOI sistemlerinin çevik ve hızlı denetim kapasitesini kısıtlar. Geleneksel denetim sistemlerinin kusurları gözden kaçırma olasılığı önemli ölçüde artar; ancak, AI, daha esnek ve verimli denetimlere olanak tanıyarak makine görüşü için dönüştürücü bir çözüm sunar.

Bu nedenle, AOI (Otomatik Optik Muayene) sistemleri, endüstriyel süreçlerdeki kusur tespiti için yaygın bir çözüm haline gelmiştir. Ancak, geleneksel AOI, kusur tespiti için önceden belirlenmiş kusur örneklerine ve sabit parametrelere dayanır, bu da AOI sistemlerinin çevik ve hızlı denetim kapasitesini kısıtlar. Geleneksel denetim sistemlerinin kusurları gözden kaçırma olasılığı önemli ölçüde artar; ancak, AI, daha esnek ve verimli denetimlere olanak tanıyarak makine görüşü için dönüştürücü bir çözüm sunar.

AOI ile Kusur Tespiti

Tüketici elektroniği ürünlerinin gelişmeye devam etmesiyle birlikte, yarı iletkenler, optoelektronik ve akıllı üretim gibi endüstriler önemli bir büyüme yaşamaktadır. Kusurlar, ürün işlevselliğini etkileyebileceğinden, üretim sektörlerinde verimliliği artırmaya yönelik artan bir ihtiyaç vardır. Geleneksel üretim hatları, ürün kusur desenlerinin manuel olarak incelenmesine dayanıyordu, ancak bu yöntem, ayrıntılı denetim ve üretim verimliliği taleplerini karşılamakta yetersiz kalmaktadır.

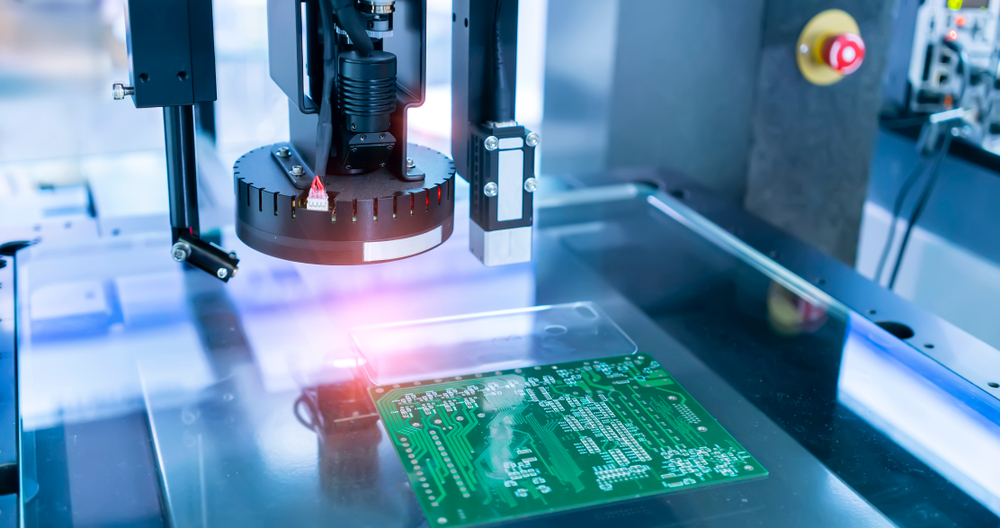

AOI sistemleri, makine görüşü teknolojisiyle güçlendirilmiş bir şekilde, optikler, elektronik kontrol, mekanikler ve denetim yazılımlarını kusursuz bir şekilde birleştirerek hassas denetim görevlerini yerine getirir. Bu sistemler, optimize edilmiş ışık kaynağı konfigürasyonlarıyla görüntü özelliklerini vurgulayarak ve doğru konumlandırma ve denetim için ileri düzey bilgisayar görüntü işleme tekniklerini kullanarak kusur tespiti verimliliğini artırır. AOI, üretim hattındaki hem bitmiş hem de yarı mamul ürünlerde kusurlar, kirleticiler ve düzensizlikleri hızlıca tarayarak kalite kontrol önlemlerini büyük ölçüde iyileştirebilir.

Manuel denetim yöntemleriyle karşılaştırıldığında, AOI sistemleri kusur tespitinde daha üstün bir tutarlılık seviyesi sağlar. Ayrıca, yüksek çözünürlüklü kameralarla donatılmış AOI sistemleri, insan gözünün tespit etmekte zorlanabileceği ince ayrıntıları ayırt edebilir. Bunun yanı sıra, dakikada binlerce öğeyi inceleme kapasitesi, geleneksel manuel görsel denetim süreçlerindeki verimsizlikleri ortadan kaldırır.

AOI sistemleri, makine görüşü teknolojisiyle güçlendirilmiş bir şekilde, optikler, elektronik kontrol, mekanikler ve denetim yazılımlarını kusursuz bir şekilde birleştirerek hassas denetim görevlerini yerine getirir. Bu sistemler, optimize edilmiş ışık kaynağı konfigürasyonlarıyla görüntü özelliklerini vurgulayarak ve doğru konumlandırma ve denetim için ileri düzey bilgisayar görüntü işleme tekniklerini kullanarak kusur tespiti verimliliğini artırır. AOI, üretim hattındaki hem bitmiş hem de yarı mamul ürünlerde kusurlar, kirleticiler ve düzensizlikleri hızlıca tarayarak kalite kontrol önlemlerini büyük ölçüde iyileştirebilir.

Manuel denetim yöntemleriyle karşılaştırıldığında, AOI sistemleri kusur tespitinde daha üstün bir tutarlılık seviyesi sağlar. Ayrıca, yüksek çözünürlüklü kameralarla donatılmış AOI sistemleri, insan gözünün tespit etmekte zorlanabileceği ince ayrıntıları ayırt edebilir. Bunun yanı sıra, dakikada binlerce öğeyi inceleme kapasitesi, geleneksel manuel görsel denetim süreçlerindeki verimsizlikleri ortadan kaldırır.

AOI Endüstriyel Uygulamaları

AOI teknolojisi, ürünlerdeki deformasyonları, hasarları, eksik bileşenleri, kirleri, çizikleri ve diğer kusurları denetlemenin yanı sıra, barkod okuma, hassas ölçümler ve baskı denetimi gibi kritik görevleri yerine getirmek için çeşitli endüstriyel sektörlerde yaygın olarak kullanılmaktadır. Sonuç olarak, elektronik, tekstil, gıda ve içecek, otomotiv gibi çeşitli endüstriler AOI teknolojisinden fayda sağlamaktadır.

AOI’nin Kusur Tespiti İçin Sınırlamaları

AOI’nin benimsenmesi, çeşitli endüstriyel sektörlerde yaygın hale gelse de, AOI’nin son derece özelleştirilmiş yapısı, yaygın uygulama için zorluklar ve sınırlamalar sunmaktadır. Özellikle karmaşık ürün kusurları, görüntü arka planları ve ışıklandırma varyasyonlarıyla karşılaşıldığında, AOI sistemleri bazı kısıtlamalarla karşılaşabilir.

AOI, sistem içine programlanmış olan tespit mantığına dayalı bir kural tabanlı yargı mekanizmasıyla çalışır. AOI, yalnızca önceden belirlenmiş parametreler ve örnek kusurlar için denetim yapılan temel olarak kusurları tanımlayabilir. Örneğin, eğer tespit mantığı kusurları dairesel olarak tanımlıyorsa, dairesel olmayan kusurlar AOI sistemi tarafından tespit edilemeyebilir. Yumurta kabuğu kalitesindeki değişiklikler, PCBA montajındaki anormal kusurlar, plastik tokalardaki yağ lekeleri ve metal damgalı parçalardaki çizikler gibi rastgele oluşan kusur türleri, AOI’nin bu karmaşıklıkları etkili bir şekilde tespit etme yeteneğini büyük ölçüde zorlaştırır.

Kusurların gözden kaçma riskini azaltmak için, AOI sistemleri genellikle yüksek düzeyde katılık ile parametreler ayarlanır, bu da AOI’yi aşırı hassas hale getirir ve yanlış pozitiflere daha yatkın hale getirir. Dahası, sistem operatörlerinin sürekli olarak sistem algoritmalarını ve parametrelerini ince ayar yapmaları gerekir, ayrıca üretim hatlarının kusurların gözden kaçmasını veya yanlış pozitifleri engellemek için tekrar tekrar ürün denetimleri yapması gerekebilir. Bu faktörler, üretim verimliliğini önemli ölçüde etkiler ve üretim maliyetlerini artırır.

AOI’nin etkinliği, ışık kaynakları, kameralar ve lenslerin doğru koordinasyonuna dayanır. Işık kaynakları açısından, yoğunluklarının ve özelliklerinin ayarlanması, kontrastı artırmak ve nesne özelliklerini etkili bir şekilde göstermek için önemlidir. Bu ayar, denetlenen nesnenin malzemesine, rengini ve şeklini göz önünde bulundurarak, optimal görüntüler elde edilmesi ve yanlış pozitif risklerinin azaltılması için özelleştirilmelidir. Kameralar seçilirken, duyarlılık bileşenleri, çözünürlük ve kare hızları gibi faktörler, denetim gereksinimlerine göre dikkatle düşünülmelidir. Bu kameralar, optik sistemin tam kapasitesinden yararlanmak için uygun lenslerle eşleştirilmelidir.

Ekipman detaylarının görüntülemeyi etkilemesinin ötesinde, operatörlerin, ayarlamalar veya bileşen değişiklikleri gerektiğinde makine parametrelerini ve hizalamalarını yeniden yapılandırma görevini deneyimlerine dayanarak üstlenmeleri gerekir. Ayrıca, donanım ve yazılım bileşenlerinin ayarlanması doğası gereği karmaşıktır ve onarım süreleri geniş bir yelpazede değişebilir, birkaç günden birkaç aya kadar uzanabilir. Bu durum, modern üretim hatlarının dinamik taleplerini karşılamakta zorluklar yaratmaktadır. Sonuç olarak, AOI kullanan birçok endüstri, denetim doğruluğunu ve verimliliğini artırmak amacıyla son zamanlarda yapay zekayı (AI) benimsemiştir.

AOI, sistem içine programlanmış olan tespit mantığına dayalı bir kural tabanlı yargı mekanizmasıyla çalışır. AOI, yalnızca önceden belirlenmiş parametreler ve örnek kusurlar için denetim yapılan temel olarak kusurları tanımlayabilir. Örneğin, eğer tespit mantığı kusurları dairesel olarak tanımlıyorsa, dairesel olmayan kusurlar AOI sistemi tarafından tespit edilemeyebilir. Yumurta kabuğu kalitesindeki değişiklikler, PCBA montajındaki anormal kusurlar, plastik tokalardaki yağ lekeleri ve metal damgalı parçalardaki çizikler gibi rastgele oluşan kusur türleri, AOI’nin bu karmaşıklıkları etkili bir şekilde tespit etme yeteneğini büyük ölçüde zorlaştırır.

Kusurların gözden kaçma riskini azaltmak için, AOI sistemleri genellikle yüksek düzeyde katılık ile parametreler ayarlanır, bu da AOI’yi aşırı hassas hale getirir ve yanlış pozitiflere daha yatkın hale getirir. Dahası, sistem operatörlerinin sürekli olarak sistem algoritmalarını ve parametrelerini ince ayar yapmaları gerekir, ayrıca üretim hatlarının kusurların gözden kaçmasını veya yanlış pozitifleri engellemek için tekrar tekrar ürün denetimleri yapması gerekebilir. Bu faktörler, üretim verimliliğini önemli ölçüde etkiler ve üretim maliyetlerini artırır.

AOI’nin etkinliği, ışık kaynakları, kameralar ve lenslerin doğru koordinasyonuna dayanır. Işık kaynakları açısından, yoğunluklarının ve özelliklerinin ayarlanması, kontrastı artırmak ve nesne özelliklerini etkili bir şekilde göstermek için önemlidir. Bu ayar, denetlenen nesnenin malzemesine, rengini ve şeklini göz önünde bulundurarak, optimal görüntüler elde edilmesi ve yanlış pozitif risklerinin azaltılması için özelleştirilmelidir. Kameralar seçilirken, duyarlılık bileşenleri, çözünürlük ve kare hızları gibi faktörler, denetim gereksinimlerine göre dikkatle düşünülmelidir. Bu kameralar, optik sistemin tam kapasitesinden yararlanmak için uygun lenslerle eşleştirilmelidir.

Ekipman detaylarının görüntülemeyi etkilemesinin ötesinde, operatörlerin, ayarlamalar veya bileşen değişiklikleri gerektiğinde makine parametrelerini ve hizalamalarını yeniden yapılandırma görevini deneyimlerine dayanarak üstlenmeleri gerekir. Ayrıca, donanım ve yazılım bileşenlerinin ayarlanması doğası gereği karmaşıktır ve onarım süreleri geniş bir yelpazede değişebilir, birkaç günden birkaç aya kadar uzanabilir. Bu durum, modern üretim hatlarının dinamik taleplerini karşılamakta zorluklar yaratmaktadır. Sonuç olarak, AOI kullanan birçok endüstri, denetim doğruluğunu ve verimliliğini artırmak amacıyla son zamanlarda yapay zekayı (AI) benimsemiştir.

Kusur Tespiti Yapay Zeka (AI) ile

AI tabanlı denetim ile geleneksel AOI kusur tespiti arasındaki temel fark, empirik kurallara dayanmalarındaki farklılıktır. AI, yeni bir çırak gibi çalışır ve belirli bir ölçüde usta bir zanaatkârın denetim yeteneklerini taklit edebilir. AI, büyük miktarda geçerli veri kullanarak ve derin öğrenme teknikleri ile sistem modelini eğiterek, kusur aralıklarını ve anormal tespit modellerini otonom olarak tanımlayabilir. AI, kabul edilebilir (OK) ve kabul edilemez (NG) kusurlar için optimal parametreleri otomatik olarak belirleyebilir. Bu, bilinmeyen kusurların etkili bir şekilde tespit edilmesini sağlar, denetim standartlarında tutarlılık sağlar ve denetim doğruluğunu büyük ölçüde artırır.

Endüstriler arasında alan bilgisi farklılıkları nedeniyle, belirli sektörler için AOI sistemlerini geliştiren geleneksel AOI mühendisleri, pratik saha sorunlarını hızla çözmede zorluklarla karşılaşabilirler. Bu nedenle, etkili çözümler genellikle sektöre özgü uygun AOI donanım ve kurallarının tasarlanması için sektör uzmanlarıyla işbirliği gerektirir. Buna karşın, AI tabanlı kusur tespiti sistemleri, tespit için gereken görüntü özelliklerini arayüzler aracılığıyla öğrenir. Buna karşılık, yapay zeka tabanlı kusur tespit sistemleri, arayüzler aracılığıyla tespit için gerekli görüntü özelliklerini öğrenir. Yapay zeka sistemleri eğitildikten sonra otonom olarak tespit kuralları oluşturabilir. Bu iki yaklaşım arasında öğrenme verimliliği ve yürütme gücü açısından önemli farklılıklar vardır.

Derin öğrenme ile tespit doğruluğunu optimize etmenin yanı sıra, AI teknolojisi, ışık kaynaklarının tespit performansı üzerindeki etkisiyle ilgili sorunları da ele alır. Geleneksel AOI sistemleri, genellikle ışık koşulları, görüntüleme açıları, gölge yansımaları ve denetlenen nesnenin malzemesi ve şekli (özellikle yarı saydam malzemeler ve metal yüzeyler) nedeniyle sınırlamalarla karşılaşır. Bu sınırlamalar, doğru tespit sonuçlarının elde edilmesini sıkça engeller. Buna karşın, AI tabanlı denetimin doğruluğu, ışık kaynaklarına daha az bağımlıdır. Stabil bir ışık kaynağı ile AI, bulanık konturlar, farklı şekiller ve yansıyan metal malzemelerden gelen parazitlere rağmen etkili bir şekilde kusur tespiti ve sınıflandırma yapabilir.

AI tabanlı kusur tespiti, yansıtıcı nesnelerdeki çökme ve çizikler gibi karmaşık yüzey ve görünüm kusurlarında mükemmel performans sergiler. Ayrıca, AI, deforme olmuş veya daha az tanınabilir karakterlerin denetimi gibi OCR (Optik Karakter Tanıma) görevlerinde de yetkin olabilir. Ayrıca, AI tabanlı sistemler, renk ve boyutlardaki değişiklikler, geniş deformasyonlar, karmaşık şekiller veya rastgele dağılmalar gibi değişkenlere bakılmaksızın, tahmin edilemez desenler ve kusurları taramakta ustadır. AI, verileri kapsamlı bir şekilde analiz ederek kusurların varlığını doğru bir şekilde belirler.

AI vizyon sistemleri, geleneksel kural tabanlı AOI sistemlerine göre hız, hassasiyet ve iş gücü maliyetleri açısından üstün performans sergiler, karmaşık tespit ve sınıflandırma uygulamalarındaki zorlukları aşar.

Endüstriler arasında alan bilgisi farklılıkları nedeniyle, belirli sektörler için AOI sistemlerini geliştiren geleneksel AOI mühendisleri, pratik saha sorunlarını hızla çözmede zorluklarla karşılaşabilirler. Bu nedenle, etkili çözümler genellikle sektöre özgü uygun AOI donanım ve kurallarının tasarlanması için sektör uzmanlarıyla işbirliği gerektirir. Buna karşın, AI tabanlı kusur tespiti sistemleri, tespit için gereken görüntü özelliklerini arayüzler aracılığıyla öğrenir. Buna karşılık, yapay zeka tabanlı kusur tespit sistemleri, arayüzler aracılığıyla tespit için gerekli görüntü özelliklerini öğrenir. Yapay zeka sistemleri eğitildikten sonra otonom olarak tespit kuralları oluşturabilir. Bu iki yaklaşım arasında öğrenme verimliliği ve yürütme gücü açısından önemli farklılıklar vardır.

Derin öğrenme ile tespit doğruluğunu optimize etmenin yanı sıra, AI teknolojisi, ışık kaynaklarının tespit performansı üzerindeki etkisiyle ilgili sorunları da ele alır. Geleneksel AOI sistemleri, genellikle ışık koşulları, görüntüleme açıları, gölge yansımaları ve denetlenen nesnenin malzemesi ve şekli (özellikle yarı saydam malzemeler ve metal yüzeyler) nedeniyle sınırlamalarla karşılaşır. Bu sınırlamalar, doğru tespit sonuçlarının elde edilmesini sıkça engeller. Buna karşın, AI tabanlı denetimin doğruluğu, ışık kaynaklarına daha az bağımlıdır. Stabil bir ışık kaynağı ile AI, bulanık konturlar, farklı şekiller ve yansıyan metal malzemelerden gelen parazitlere rağmen etkili bir şekilde kusur tespiti ve sınıflandırma yapabilir.

AI tabanlı kusur tespiti, yansıtıcı nesnelerdeki çökme ve çizikler gibi karmaşık yüzey ve görünüm kusurlarında mükemmel performans sergiler. Ayrıca, AI, deforme olmuş veya daha az tanınabilir karakterlerin denetimi gibi OCR (Optik Karakter Tanıma) görevlerinde de yetkin olabilir. Ayrıca, AI tabanlı sistemler, renk ve boyutlardaki değişiklikler, geniş deformasyonlar, karmaşık şekiller veya rastgele dağılmalar gibi değişkenlere bakılmaksızın, tahmin edilemez desenler ve kusurları taramakta ustadır. AI, verileri kapsamlı bir şekilde analiz ederek kusurların varlığını doğru bir şekilde belirler.

AI vizyon sistemleri, geleneksel kural tabanlı AOI sistemlerine göre hız, hassasiyet ve iş gücü maliyetleri açısından üstün performans sergiler, karmaşık tespit ve sınıflandırma uygulamalarındaki zorlukları aşar.

AI ile Kusur Tespiti Örnek Olay

İlaç endüstrisinde, blister paket üretim hatları genellikle saatte 5.000 ila 40.000 arasında hap işler. Ancak, doldurma sırasında hatalar meydana gelebilir ve bu, boş blisterler, düşük kaliteli içerikler veya kapsüllerden toz dökülmesi gibi kusurlara yol açabilir. SolVision’da AI modellerini çeşitli kusur görüntüleriyle eğiterek, her bir paket ve doldurma durumu hızla ve doğru bir şekilde tanımlanabilir, etiketlenebilir ve sınıflandırılabilir.