Guía completa del recogido aleatorio de contenedores

¿Qué es el recogido aleatorio de contenedores?

La recogida aleatoria de contenedores es una tarea de automatización robótica en la que un robot, asistido por una cámara 3D, recoge objetos dispuestos aleatoriamente, con orientaciones desconocidas y posiciones no estructuradas, de un contenedor o caja. Este proceso se implementa principalmente en entornos de fabricación y almacenes, con el objetivo principal de automatizar la recuperación de artículos de un montón aleatorio o no estructurado.

Industrias y ejemplos de recogido aleatorio de contenedores

El recogido aleatorio de contenedores es invaluable en industrias donde el manejo y la clasificación de objetos de contenedores o cajas es repetitivo, intensivo en mano de obra y consume mucho tiempo. A continuación, se presentan varios ejemplos de aplicaciones de recogido aleatorio de contenedores en diferentes industrias.

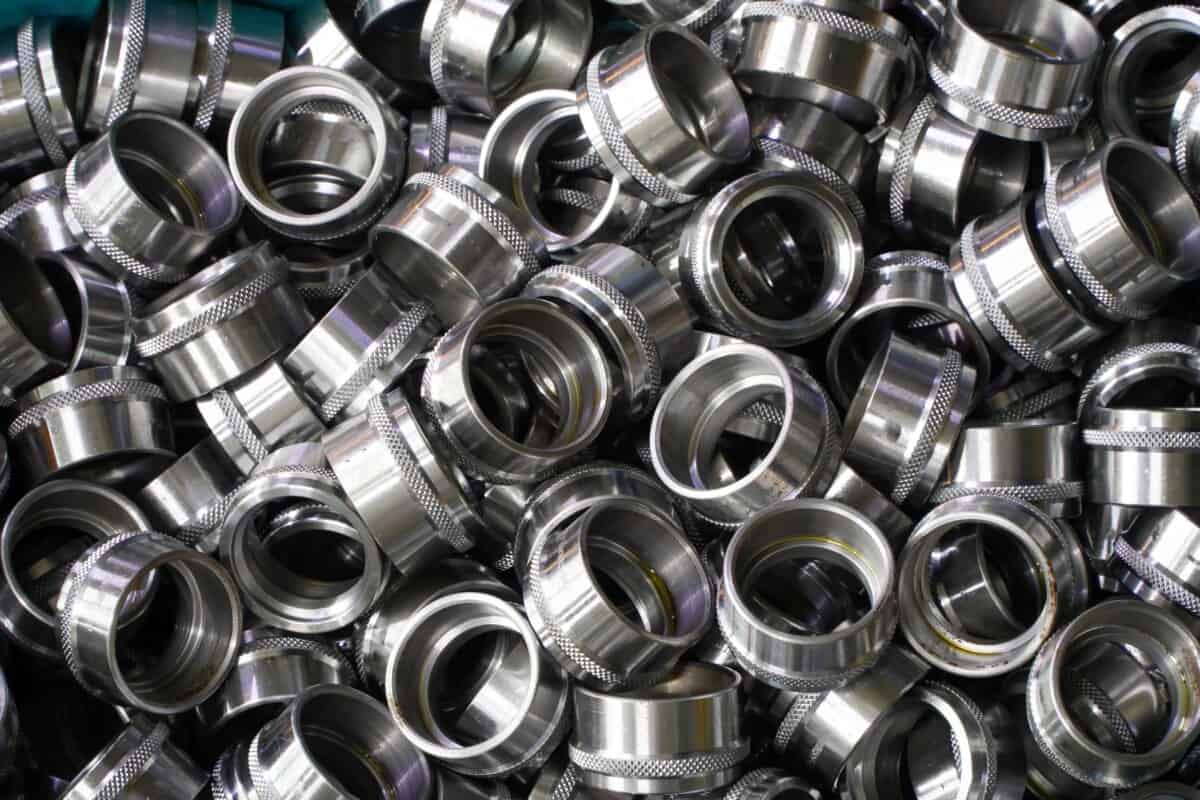

Selección aleatoria de objetos metálicos en un contenedor

Logística

En logística y almacenamiento, el recogido aleatorio de contenedores se utiliza para clasificar y manipular numerosos paquetes colocados aleatoriamente dentro de contenedores. Por ejemplo, en un proyecto para una plataforma de comercio electrónico global, se recogieron paquetes surtidos de los contenedores y se colocaron en una cinta transportadora a alta velocidad. El desafío principal fue mantener altas tasas de recogido mientras se manipulaban paquetes pesados de manera segura para evitar errores de manipulación o daños. La solución de IA de Solomon permitió que el sistema funcionara con rapidez, cumpliendo con las altas demandas de rendimiento mientras garantizaba una manipulación precisa y segura de paquetes de diversos tamaños y pesos.

Automotriz

En la industria automotriz, el recogido aleatorio de contenedores se utiliza para manejar y clasificar componentes de automóviles. El principal desafío para los sistemas de recogido de contenedores es lograr una alta precisión para garantizar que cada pieza se clasifique, recoja y apile correctamente. En un proyecto para un importante fabricante de automóviles japonés, se empleó AccuPick para manejar con precisión las piezas de automóviles, evitando errores y defectos en el ensamblaje y la colocación, mejorando así la eficiencia general.

Alimentos y bebidas

En la industria alimentaria, el recogido aleatorio de contenedores juega un papel crucial en la automatización de la clasificación y manipulación de productos alimenticios, mejorando significativamente la eficiencia operativa. Uno de los proyectos destacados de Solomon en este sector consistió en colaborar con una importante empresa multinacional de confitería para recoger galletas empaquetadas de los contenedores y transferirlas a una cinta transportadora. El principal desafío fue el tiempo de ciclo, ya que el sistema debía recoger y colocar aproximadamente de 30 a 35 galletas por minuto. Se implementó la automatización para reducir el esfuerzo físico de los operadores, minimizando así el riesgo de lesiones musculoesqueléticas, mejorando finalmente tanto la seguridad en el lugar de trabajo como la eficiencia de la línea de producción.

Manufactura

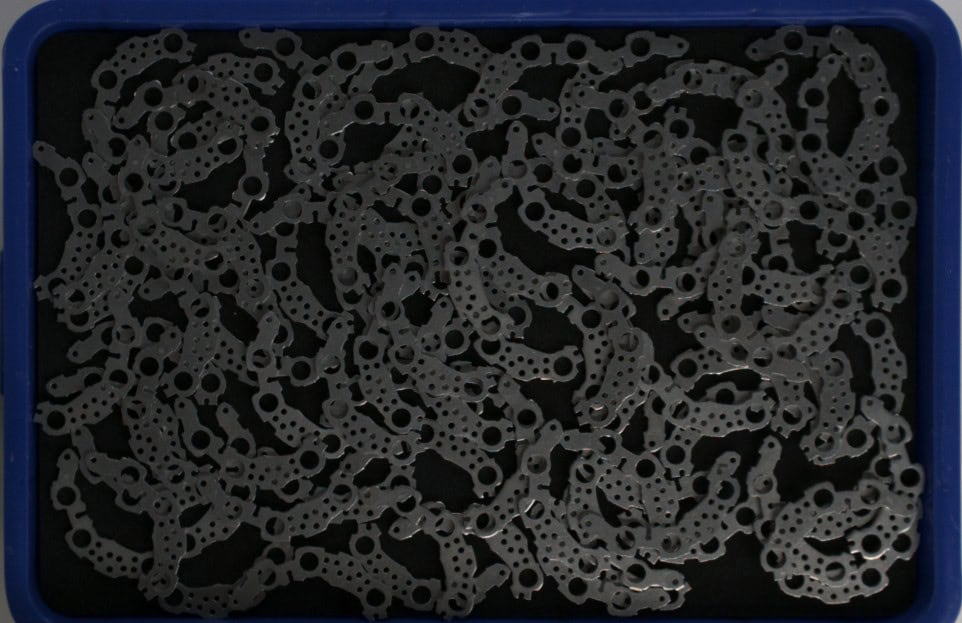

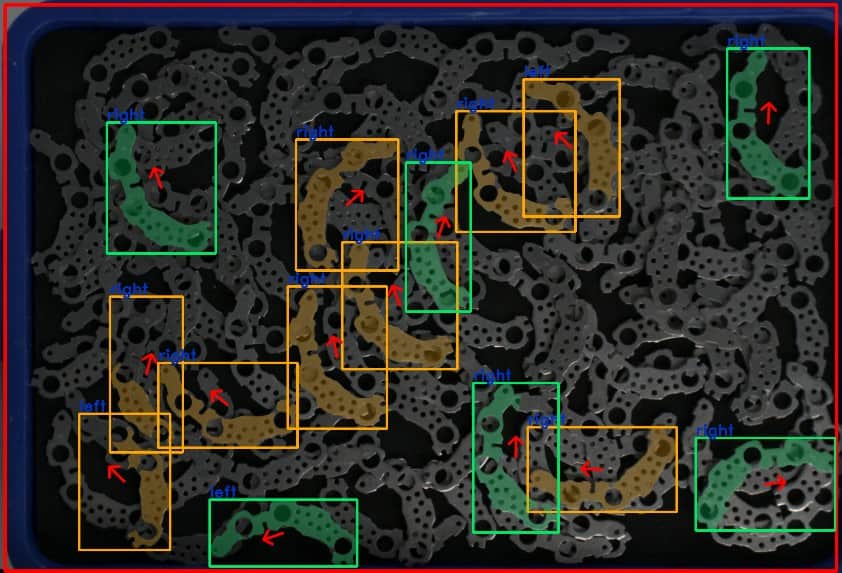

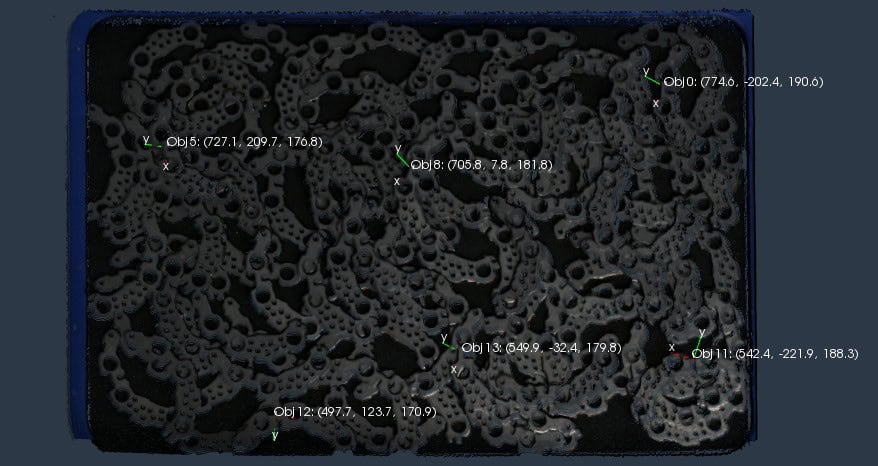

El recogido de objetos de un contenedor se utiliza ampliamente en la fabricación para recoger y clasificar diversos componentes. Un importante productor de robots industriales y maquinaria de automatización necesitaba un recogido aleatorio de contenedores a alta velocidad para artículos metálicos específicos. Los principales desafíos eran los estrictos requisitos de tiempo de ciclo y precisión. Los objetos debían apilarse en la estación de caída, y cualquier error en la precisión de recogido resultaría en una apilación incorrecta. Los artículos podían estar posicionados desde una vista superior o trasera, con ángulos de inclinación variables, lo que requería que la IA detectara con precisión cada lado y su ángulo para una colocación exacta. La superficie brillante de los artículos metálicos representaba un desafío adicional para las cámaras 3D debido a la reflexión de la luz, lo que podría distorsionar tanto la imagen 2D como la nube de puntos 3D, reduciendo la precisión de recogido. Para superar esto, se utilizó una cámara industrial 3D SolScan equipada con una luz proyectora verde en lugar de la luz blanca habitual.

Imagen 2D original

Detección 2D con reconocimiento de ángulo

Nube de puntos 3D con colocación de punto de recogida

Farmacéutico y médico

En la industria farmacéutica y médica, los sistemas de recogido de objetos de un contenedor son esenciales para manejar una variedad de artículos en entornos de alta velocidad donde la precisión es crítica. En este caso, un distribuidor farmacéutico gestionaba diversos contenedores, incluidas cajas y botellas de diferentes formas, tamaños y colores, con aproximadamente cinco objetos en posiciones y orientaciones aleatorias por cada contenedor. El principal desafío era garantizar que el código de barras del producto permaneciera visible durante el recogido, ya que los artículos necesitaban posicionarse entre los lectores de códigos de barras para ser escaneados. El área de trabajo era limitada, y los robots debían operar a altas velocidades para cumplir con los estrictos tiempos de ciclo, lo que aumentaba el riesgo de colisiones. Para abordar esto, se utilizó AccuPick. Su software de planificación de movimientos calculó trayectorias seguras y sin colisiones, mientras que la IA integrada permitió una detección de alta precisión, permitiendo que el robot recogiera objetos desde cualquier posición (superior, lateral o inferior) sin bloquear el código de barras. Se emplearon dos efectos finales de robot distintos: uno con una ventosa grande y otro con una ventosa pequeña, y, basándose en los resultados de detección de objetos, la posición y el tipo (caja o botella), se establecieron condiciones y reglas estratégicas para asegurar que se seleccionara el efecto final adecuado para cada caso específico.

Esenciales del sistema de picking en contenedores aleatorios

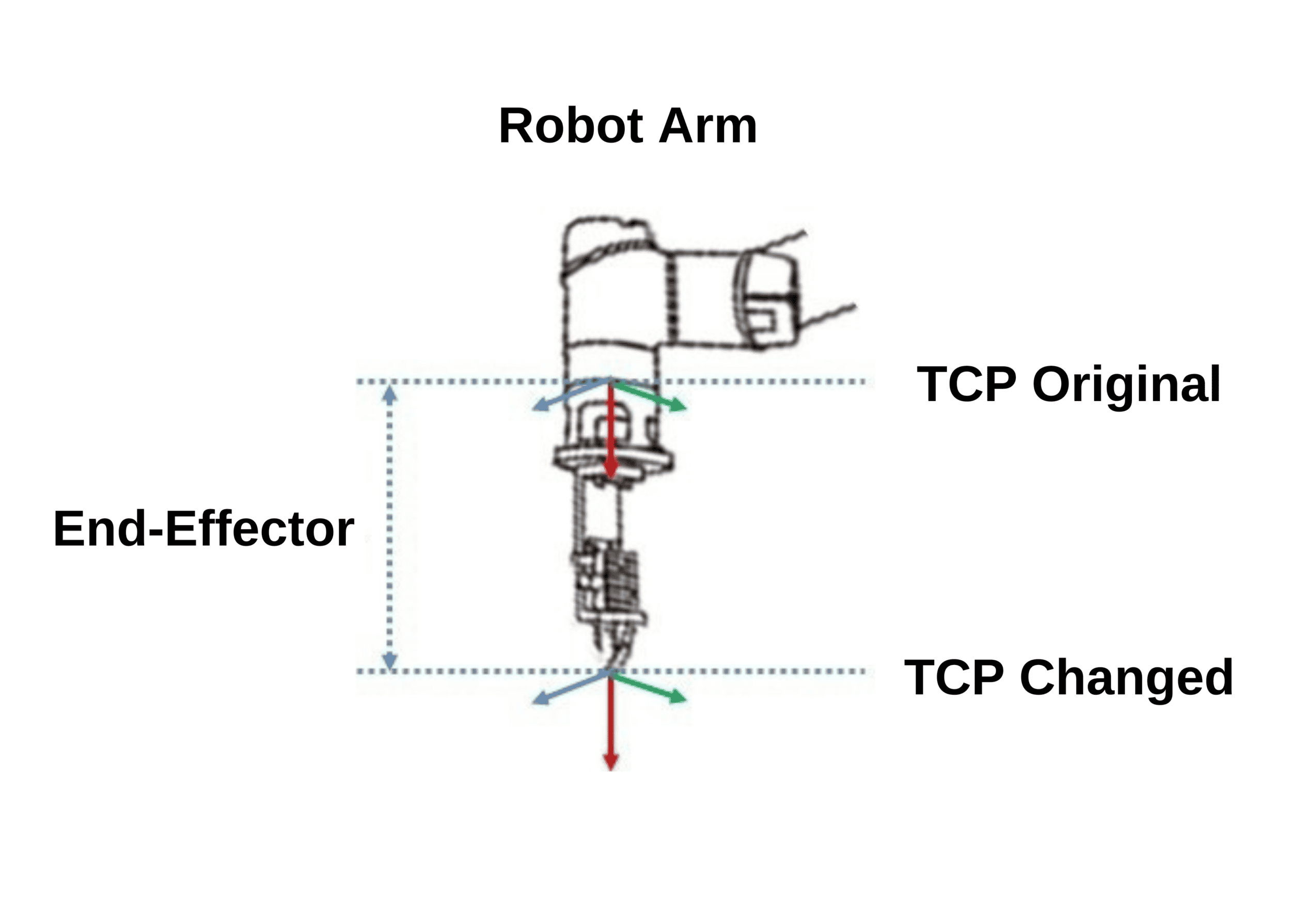

Calibración del punto central de la herramienta (TCP)

The TCP calibration of the robot must be performed once an end-effector is selected for the application and is mounted on the robot’s flange. The TCP serves as the reference point for instructing the robot on the precise position and orientation of the end-effector.

Calibración del TCP

Calibración de visión a robot

La calibración entre el sistema de visión y el robot es esencial. Como la cámara 3D tiene su origen de coordenadas en la base de la cámara y el robot tiene su origen de coordenadas en su propia base, la calibración permite que el robot comprenda el sistema de coordenadas de la cámara y convierta estas coordenadas a su propio sistema. Como resultado, cualquier coordenada posicional y rotacional enviada desde el escáner 3D al robot será interpretada con precisión, permitiendo que el robot alcance el punto específico con la posición y rotación requeridas.

Escaneo 3D y detección de objetos

El escáner 3D captura tanto imágenes 2D como nubes de puntos 3D de los objetos en el contenedor. Estos datos se utilizan para generar un punto de recogida para los objetos que cumplen con los criterios básicos de selección. Estos criterios pueden variar según el proyecto, pero generalmente incluyen:

• Objetos ubicados en la superficie superior del contenedor.

• Objetos que no están ocultos o que solo están ligeramente cubiertos por otros elementos.

• Características visibles que ayudan a determinar la orientación de recogida del objeto.

• Objetos posicionados y rotados de manera segura para garantizar que ni el robot ni su efector final colisionen durante la recogida.

• Objetos ubicados en la superficie superior del contenedor.

• Objetos que no están ocultos o que solo están ligeramente cubiertos por otros elementos.

• Características visibles que ayudan a determinar la orientación de recogida del objeto.

• Objetos posicionados y rotados de manera segura para garantizar que ni el robot ni su efector final colisionen durante la recogida.

Generación y ejecución del punto de recogida

El punto de recogida de cada objeto generalmente incluye coordenadas tanto posicionales como rotacionales. Una vez generado, el robot recibe este punto de recogida y el controlador del robot calcula la trayectoria para alcanzarlo. En aplicaciones más exigentes, donde es necesario evitar colisiones, se requiere software de planificación de movimiento para calcular una trayectoria segura. Al llegar al punto de recogida, el robot toma el objeto y lo deposita en la ubicación o contenedor deseado.

Repetición del ciclo

Una vez que todos los objetos detectados en el ciclo actual han sido recogidos y depositados, comienza un nuevo ciclo desde la fase de escaneo. Esto garantiza una operación continua hasta que el contenedor esté vacío.

Desafíos y soluciones del picking aleatorio en bins

Requisitos estrictos de tiempo de ciclo

Los proyectos con requisitos estrictos de tiempo de ciclo enfrentan desafíos significativos, ya que cada paso debe completarse rápidamente para cumplir con los objetivos generales. Las consideraciones clave incluyen:

• Tiempo de captura de la cámara 3D: La cámara 3D debe capturar imágenes 2D y nubes de puntos 3D de forma rápida.

• Generación de imágenes y nube de puntos: Los algoritmos para generar imágenes 2D y la nube de puntos 3D deben ser eficientes y optimizados.

• Identificación de objetos: El algoritmo de identificación debe ser rápido; el uso de IA puede mejorar considerablemente la velocidad y precisión.

• Determinación del punto de recogida: El algoritmo que define los puntos de recogida debe ser ágil. La IA puede utilizarse para lograr una mayor velocidad.

• Planificación de movimientos: El sistema de planificación de movimientos debe calcular trayectorias seguras de forma rápida.

• Velocidad del robot: El robot debe operar a alta velocidad para cumplir con las exigencias del tiempo de ciclo.

• Selección del efector final: Elegir el efector final adecuado es crucial para minimizar fallos en la recogida y garantizar que los objetos se mantengan seguros durante los movimientos robóticos.

• Tiempo de captura de la cámara 3D: La cámara 3D debe capturar imágenes 2D y nubes de puntos 3D de forma rápida.

• Generación de imágenes y nube de puntos: Los algoritmos para generar imágenes 2D y la nube de puntos 3D deben ser eficientes y optimizados.

• Identificación de objetos: El algoritmo de identificación debe ser rápido; el uso de IA puede mejorar considerablemente la velocidad y precisión.

• Determinación del punto de recogida: El algoritmo que define los puntos de recogida debe ser ágil. La IA puede utilizarse para lograr una mayor velocidad.

• Planificación de movimientos: El sistema de planificación de movimientos debe calcular trayectorias seguras de forma rápida.

• Velocidad del robot: El robot debe operar a alta velocidad para cumplir con las exigencias del tiempo de ciclo.

• Selección del efector final: Elegir el efector final adecuado es crucial para minimizar fallos en la recogida y garantizar que los objetos se mantengan seguros durante los movimientos robóticos.

Alta precisión en la recolección

Lograr una alta precisión en la recogida es fundamental para un recogido aleatorio de contenedores efectivo. Las consideraciones clave incluyen:

• Selección adecuada del escáner 3D: Es esencial elegir un escáner 3D que se adapte al material del objeto, la distancia de trabajo y las dimensiones del contenedor.

• Alta resolución: El escáner 3D debe contar con una alta resolución para capturar detalles con precisión.

• Visión por computadora y preprocesamiento de imágenes: El uso de técnicas avanzadas de visión por computadora y preprocesamiento de imágenes puede mejorar significativamente la precisión.

• IA para la detección de objetos: Seleccionar el algoritmo de IA adecuado puede optimizar la precisión en la detección de objetos.

• IA para la determinación del punto de recogida: Los métodos de coincidencia 3D basados en IA pueden mejorar aún más la precisión en la selección del punto de recogida.

• Ajuste fino: Para un rendimiento óptimo, es necesario un ajuste detallado de los parámetros del escáner 3D, las técnicas de preprocesamiento de imágenes, el algoritmo de detección 2D con IA y el método de coincidencia 3D para la colocación del punto de recogida.

• Ambiente de iluminación estable: Mantener una iluminación estable es clave para obtener resultados consistentes.

• Selección adecuada del escáner 3D: Es esencial elegir un escáner 3D que se adapte al material del objeto, la distancia de trabajo y las dimensiones del contenedor.

• Alta resolución: El escáner 3D debe contar con una alta resolución para capturar detalles con precisión.

• Visión por computadora y preprocesamiento de imágenes: El uso de técnicas avanzadas de visión por computadora y preprocesamiento de imágenes puede mejorar significativamente la precisión.

• IA para la detección de objetos: Seleccionar el algoritmo de IA adecuado puede optimizar la precisión en la detección de objetos.

• IA para la determinación del punto de recogida: Los métodos de coincidencia 3D basados en IA pueden mejorar aún más la precisión en la selección del punto de recogida.

• Ajuste fino: Para un rendimiento óptimo, es necesario un ajuste detallado de los parámetros del escáner 3D, las técnicas de preprocesamiento de imágenes, el algoritmo de detección 2D con IA y el método de coincidencia 3D para la colocación del punto de recogida.

• Ambiente de iluminación estable: Mantener una iluminación estable es clave para obtener resultados consistentes.

Orientación aleatoria de los objetos

Los objetos en los contenedores suelen estar dispuestos de forma aleatoria, con orientaciones desconocidas y posiciones no estructuradas. Esta aleatoriedad puede hacer que los objetos se bloqueen entre sí. Para superar estos desafíos, se pueden emplear varias estrategias:

• Enfoque por capas: Escanear y recoger los objetos más adecuados, luego volver a escanear para iniciar la siguiente iteración, avanzando capa por capa.

• Agitador de contenedores: Utilizar un agitador para modificar las posiciones de los objetos.

• Recogido en dos etapas: Primero, recoger el objeto de la mejor manera posible y, posteriormente, separarlo en una estación secundaria sin otros objetos para una recuperación más precisa.

• Selección del efector final: Elegir el efector final adecuado es crucial para aumentar la probabilidad de recoger objetos con éxito en escenarios complejos.

• Diseño del contenedor: El diseño del contenedor es un factor clave. Para ciertas aplicaciones, una forma de pirámide truncada invertida puede ser una solución eficaz.

• Enfoque por capas: Escanear y recoger los objetos más adecuados, luego volver a escanear para iniciar la siguiente iteración, avanzando capa por capa.

• Agitador de contenedores: Utilizar un agitador para modificar las posiciones de los objetos.

• Recogido en dos etapas: Primero, recoger el objeto de la mejor manera posible y, posteriormente, separarlo en una estación secundaria sin otros objetos para una recuperación más precisa.

• Selección del efector final: Elegir el efector final adecuado es crucial para aumentar la probabilidad de recoger objetos con éxito en escenarios complejos.

• Diseño del contenedor: El diseño del contenedor es un factor clave. Para ciertas aplicaciones, una forma de pirámide truncada invertida puede ser una solución eficaz.

Precisión de selección incompleta

A pesar de las capacidades de los sistemas de visión avanzados, la precisión en el recogido no siempre alcanza el 100%. Los objetos ubicados en el fondo, los bordes o las esquinas del contenedor pueden quedar sin recoger debido a su posición. En estos casos, el uso de un agitador de contenedores para redistribuir los objetos hacia áreas más accesibles dentro del contenedor puede ser una solución efectiva.

Espacio de trabajo limitado y alta velocidad del robot

En espacios reducidos donde se requiere un movimiento robótico de alta velocidad, el software de planificación de movimientos es esencial. Puede ser necesario un archivo CAD ligero del área de trabajo y del efector final, que incluya el modelo del robot para simular trayectorias potenciales y calcular la ruta más segura.

Objetos transparentes o brillantes

Los objetos metálicos transparentes o brillantes presentan desafíos adicionales para generar una nube de puntos precisa para la colocación del punto de recogida. Las soluciones incluyen el uso de IA, visión por computadora y técnicas de preprocesamiento de imágenes, así como la implementación de un escáner 3D de alta calidad. La combinación de métodos como la visión estéreo y la proyección de luz estructurada, junto con opciones de diferentes colores de luz, alta resolución e intensidad lumínica aumentada, puede ayudar eficazmente a abordar estos desafíos.

Selección aleatoria de objetos en bins usando IA

La IA es fundamental para lograr una detección de alta calidad y una colocación precisa del punto de recogida, manteniendo tiempos de ciclo competitivos en aplicaciones industriales. Cuando se combina con técnicas de visión por computadora y preprocesamiento de imágenes, la IA puede adaptarse a diversas condiciones ambientales y orientaciones de los objetos. Esta adaptabilidad hace que la IA sea especialmente adecuada para aplicaciones de recogido aleatorio de contenedores, donde los objetos están dispuestos de manera aleatoria. Los modelos de IA desarrollados para estos escenarios deben ser robustos y flexibles, capaces de manejar una variedad de desafíos de recogido.

El recogido aleatorio de contenedores, impulsado por IA y sistemas avanzados de visión, está transformando la automatización industrial en diversos sectores. Descubre cómo las soluciones de IA y visión 3D de Solomon pueden optimizar tus operaciones.