SolVisionCaso di Studio

Rilevamento di Difetti negli MLCC con l’AI

Cliente

Il cliente è un attore globale di primo piano nel settore dell’elettronica, specializzato nella produzione di componenti avanzati per diverse applicazioni. Con un forte focus su processi produttivi di alta qualità, fornisce componenti essenziali per l’industria delle telecomunicazioni, dell’automotive e dell’elettronica di consumo.

Caso

Controllo Qualità nella Produzione di MLCC

I condensatori ceramici multistrato (MLCC) sono fondamentali per controllare corrente e tensione nei dispositivi elettronici moderni, offrendo affidabilità, elevate prestazioni in alta frequenza e convenienza. Utilizzati in computer, telefoni cellulari e sistemi radar, la loro produzione richiede massima precisione dimensionale, uniformità di forma e corretta distribuzione degli elettrodi. Anche piccole deviazioni possono compromettere le prestazioni, rendendo il controllo qualità un aspetto critico.

Sfida

Limiti dell’Ispezione Manuale nella Produzione di MLCC

Il cliente si affidava all’ispezione visiva manuale, soggetta a errori umani e affaticamento. Difetti critici come imprecisioni dimensionali, microfratture o elettrodi disallineati venivano spesso trascurati o erroneamente scartati. Con l’aumento della produzione, i limiti del controllo manuale sono diventati sempre più evidenti. Una prima implementazione dell’AI ha generato un alto tasso di falsi scarti, aumentando i costi e riducendo l’efficienza. Ciò ha evidenziato la necessità di una soluzione AI più precisa e scalabile.

Soluzione

Ispezione MLCC Precisa con SolVision AI

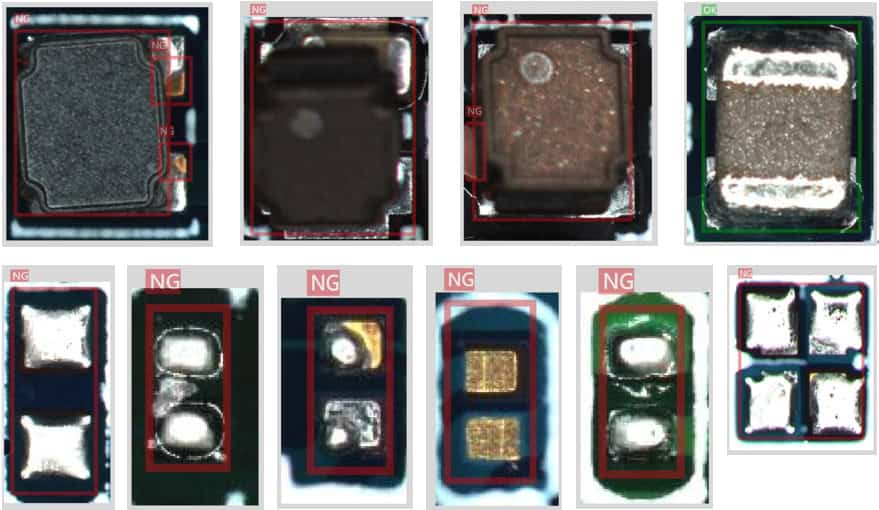

La tecnologia SolVision AI migliora l’identificazione dei difetti nei MLCC utilizzando algoritmi di Deep Learning e segmentazione istanziale per rilevare con precisione anomalie dimensionali, difetti superficiali e disallineamenti degli elettrodi. Il sistema richiede solo un numero limitato di immagini per l’addestramento, consentendo un’implementazione rapida e flessibile. Ogni MLCC viene ispezionato in millisecondi, supportando una produzione continua ad alta velocità. L’analisi in tempo reale dei difetti fornisce dati utili per l’ottimizzazione dei processi, riducendo gli scarti e migliorando la qualità del prodotto.

Rilevamento Difetti negli MLCC