¿Cuáles son las diferencias entre IA y AOI?

Introducción al AOI

La transición de una era de manufactura caracterizada por la producción en masa con variedad limitada a un modelo dinámico actual que enfatiza la producción de bienes de bajo volumen y alta variedad ha hecho que el control de calidad y la inspección sean más complejos y desafiantes. Los productos ahora vienen en una gama más amplia de formas, tamaños, materiales y otras características, lo que a menudo lleva a defectos más indefinidos.

En consecuencia, los sistemas AOI (Inspección Óptica Automática) se han convertido en la solución predominante para la detección de defectos en los procesos industriales. Sin embargo, la AOI convencional depende de muestras de defectos predefinidas y parámetros fijos para la detección de defectos, lo que limita la capacidad de los sistemas AOI para realizar inspecciones ágiles y rápidas. La probabilidad de que los sistemas de inspección tradicionales pasen por alto defectos aumenta sustancialmente; sin embargo, la IA ofrece una solución transformadora para la visión artificial al facilitar inspecciones más flexibles y eficientes.

En consecuencia, los sistemas AOI (Inspección Óptica Automática) se han convertido en la solución predominante para la detección de defectos en los procesos industriales. Sin embargo, la AOI convencional depende de muestras de defectos predefinidas y parámetros fijos para la detección de defectos, lo que limita la capacidad de los sistemas AOI para realizar inspecciones ágiles y rápidas. La probabilidad de que los sistemas de inspección tradicionales pasen por alto defectos aumenta sustancialmente; sin embargo, la IA ofrece una solución transformadora para la visión artificial al facilitar inspecciones más flexibles y eficientes.

Detección de defectos usando AOI

A medida que los productos de electrónica de consumo continúan avanzando, industrias como los semiconductores, optoelectrónica y manufactura inteligente están experimentando un crecimiento sustancial. Dado que los defectos pueden afectar la funcionalidad del producto, existe una creciente necesidad de mejorar el rendimiento en los sectores de manufactura. Las líneas de producción tradicionales han dependido de la inspección manual de los patrones de defectos del producto, pero este método no cumple con la demanda de una inspección exhaustiva y eficiencia en la producción.

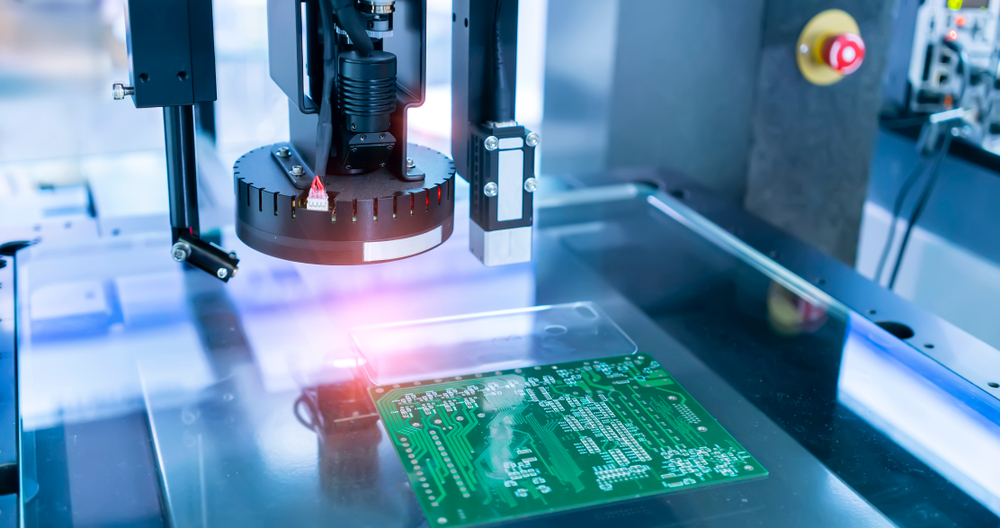

Los sistemas AOI, impulsados por la tecnología de visión artificial, combinan a la perfección óptica, control electrónico, mecánica y software de inspección para realizar tareas de inspección precisas. Estos sistemas mejoran la eficiencia en la detección de defectos al resaltar características de la imagen mediante configuraciones optimizadas de fuentes de luz y utilizar técnicas avanzadas de procesamiento de imágenes por computadora para una posicionamiento e inspección precisos. Al realizar una inspección rápida de defectos, contaminantes e irregularidades en productos terminados y semi-terminados en la línea de producción, los sistemas AOI pueden mejorar considerablemente las medidas de control de calidad.

En comparación con los métodos de inspección manual, los sistemas AOI proporcionan un nivel superior de consistencia en la detección de defectos. Además, los sistemas AOI equipados con cámaras de alta resolución pueden discernir detalles complejos que pueden ser difíciles de detectar para el ojo humano. Además, su capacidad para inspeccionar miles de artículos por minuto aborda las ineficiencias inherentes a los procesos tradicionales de inspección visual manual.

Los sistemas AOI, impulsados por la tecnología de visión artificial, combinan a la perfección óptica, control electrónico, mecánica y software de inspección para realizar tareas de inspección precisas. Estos sistemas mejoran la eficiencia en la detección de defectos al resaltar características de la imagen mediante configuraciones optimizadas de fuentes de luz y utilizar técnicas avanzadas de procesamiento de imágenes por computadora para una posicionamiento e inspección precisos. Al realizar una inspección rápida de defectos, contaminantes e irregularidades en productos terminados y semi-terminados en la línea de producción, los sistemas AOI pueden mejorar considerablemente las medidas de control de calidad.

En comparación con los métodos de inspección manual, los sistemas AOI proporcionan un nivel superior de consistencia en la detección de defectos. Además, los sistemas AOI equipados con cámaras de alta resolución pueden discernir detalles complejos que pueden ser difíciles de detectar para el ojo humano. Además, su capacidad para inspeccionar miles de artículos por minuto aborda las ineficiencias inherentes a los procesos tradicionales de inspección visual manual.

Aplicaciones industriales de AOI

La tecnología AOI se utiliza ampliamente en diversos sectores industriales para inspeccionar productos en busca de deformidades, daños, componentes faltantes, suciedad, arañazos y otros defectos, mientras realiza tareas críticas como la lectura de códigos de barras, mediciones precisas e inspección de impresión. Como resultado, diversas industrias, incluyendo electrónica, textiles, alimentos y bebidas, y automotriz, se benefician de la tecnología AOI.

Limitaciones del AOI para la detección de defectos

Aunque la adopción de AOI se ha generalizado en varios sectores industriales, la naturaleza altamente personalizada de AOI presenta desafíos y limitaciones para su implementación generalizada. En particular, cuando se enfrentan a defectos complejos en productos, fondos de imagen y variaciones en la iluminación, los sistemas AOI pueden encontrar restricciones.

El sistema AOI funciona con un mecanismo de juicio basado en reglas, donde la lógica de detección está programada en el sistema. AOI solo puede identificar defectos basados en parámetros predefinidos establecidos como referencia para inspeccionar defectos de muestra. Por ejemplo, si la lógica de detección define los defectos como circulares, cualquier defecto no circular puede pasar desapercibido por el sistema AOI. Defectos generados aleatoriamente, como variaciones en la calidad de la cáscara de huevo, defectos anormales en el ensamblaje de PCBA, manchas de aceite en hebillas de plástico y arañazos en partes metálicas estampadas, representan desafíos significativos para que AOI detecte efectivamente tales complejidades.

Para mitigar el riesgo de defectos no detectados, los sistemas AOI a menudo se configuran con parámetros muy estrictos, lo que hace que el sistema AOI sea excesivamente sensible y susceptible a falsos positivos. Además, los operadores del sistema deben ajustar continuamente los algoritmos y parámetros, mientras que las líneas de producción pueden requerir inspecciones repetidas del producto para evitar la omisión de defectos o falsos positivos. Estos factores impactan significativamente la eficiencia de la producción y aumentan los costos de producción.

La efectividad de AOI depende de la coordinación precisa de las fuentes de luz, las cámaras y las lentes. En cuanto a las fuentes de luz, ajustar su intensidad y características es crucial para mejorar el contraste y mostrar eficazmente las características del objeto. Este ajuste debe personalizarse según el material, el color y la forma del objeto bajo inspección para obtener imágenes óptimas y reducir el riesgo de falsos positivos. Al seleccionar las cámaras, se deben considerar cuidadosamente factores como los componentes de sensibilidad, la resolución y las velocidades de fotogramas según los requisitos de inspección. Estas cámaras deben emparejarse con lentes adecuadas para aprovechar completamente las capacidades del sistema óptico.

Aparte de las complejidades de los detalles del equipo que afectan la obtención de imágenes, los operadores también deben encargarse de la tarea de reconfigurar los parámetros de la máquina y la alineación cuando se necesiten ajustes o reemplazos de componentes, basándose en su experiencia. Además, ajustar los componentes de hardware y software es inherentemente complejo, y los tiempos de reparación pueden variar ampliamente, desde unos pocos días hasta varios meses. Esto presenta desafíos para satisfacer las demandas dinámicas de las líneas de producción modernas. Como resultado, muchas industrias que utilizan AOI han adoptado recientemente la inteligencia artificial (IA) para mejorar la precisión y eficiencia de las inspecciones.

El sistema AOI funciona con un mecanismo de juicio basado en reglas, donde la lógica de detección está programada en el sistema. AOI solo puede identificar defectos basados en parámetros predefinidos establecidos como referencia para inspeccionar defectos de muestra. Por ejemplo, si la lógica de detección define los defectos como circulares, cualquier defecto no circular puede pasar desapercibido por el sistema AOI. Defectos generados aleatoriamente, como variaciones en la calidad de la cáscara de huevo, defectos anormales en el ensamblaje de PCBA, manchas de aceite en hebillas de plástico y arañazos en partes metálicas estampadas, representan desafíos significativos para que AOI detecte efectivamente tales complejidades.

Para mitigar el riesgo de defectos no detectados, los sistemas AOI a menudo se configuran con parámetros muy estrictos, lo que hace que el sistema AOI sea excesivamente sensible y susceptible a falsos positivos. Además, los operadores del sistema deben ajustar continuamente los algoritmos y parámetros, mientras que las líneas de producción pueden requerir inspecciones repetidas del producto para evitar la omisión de defectos o falsos positivos. Estos factores impactan significativamente la eficiencia de la producción y aumentan los costos de producción.

La efectividad de AOI depende de la coordinación precisa de las fuentes de luz, las cámaras y las lentes. En cuanto a las fuentes de luz, ajustar su intensidad y características es crucial para mejorar el contraste y mostrar eficazmente las características del objeto. Este ajuste debe personalizarse según el material, el color y la forma del objeto bajo inspección para obtener imágenes óptimas y reducir el riesgo de falsos positivos. Al seleccionar las cámaras, se deben considerar cuidadosamente factores como los componentes de sensibilidad, la resolución y las velocidades de fotogramas según los requisitos de inspección. Estas cámaras deben emparejarse con lentes adecuadas para aprovechar completamente las capacidades del sistema óptico.

Aparte de las complejidades de los detalles del equipo que afectan la obtención de imágenes, los operadores también deben encargarse de la tarea de reconfigurar los parámetros de la máquina y la alineación cuando se necesiten ajustes o reemplazos de componentes, basándose en su experiencia. Además, ajustar los componentes de hardware y software es inherentemente complejo, y los tiempos de reparación pueden variar ampliamente, desde unos pocos días hasta varios meses. Esto presenta desafíos para satisfacer las demandas dinámicas de las líneas de producción modernas. Como resultado, muchas industrias que utilizan AOI han adoptado recientemente la inteligencia artificial (IA) para mejorar la precisión y eficiencia de las inspecciones.

Detección de defectos usando IA

La principal diferencia entre la inspección basada en IA y la detección de defectos tradicional AOI radica en su dependencia de reglas empíricas. La IA actúa como un nuevo aprendiz, capaz de imitar las habilidades de inspección de un maestro artesano hasta cierto punto. La IA puede definir de manera autónoma los rangos de defectos y modelos de detección anormales utilizando grandes cantidades de datos válidos y entrenando el modelo del sistema mediante técnicas de aprendizaje profundo. La IA puede identificar automáticamente los parámetros óptimos para defectos aceptables (OK) y no aceptables (NG), lo que permite una detección eficaz de defectos desconocidos, garantiza la consistencia en los estándares de inspección y mejora enormemente la precisión de la inspección.

Debido a las variaciones significativas en el conocimiento del dominio entre industrias, los ingenieros tradicionales de AOI involucrados en el desarrollo de sistemas AOI para sectores específicos pueden enfrentar desafíos al abordar rápidamente problemas prácticos de campo. Por lo tanto, las soluciones efectivas a menudo requieren colaboración con expertos de la industria para diseñar hardware y reglas de AOI adecuadas a las necesidades del sector. En contraste, los sistemas de detección de defectos basados en IA aprenden las características de imagen necesarias para la detección a través de interfaces. Una vez entrenados, los sistemas de IA pueden generar autónomamente las reglas de detección. Existen diferencias notables en la eficiencia de aprendizaje y la potencia de ejecución entre estos dos enfoques.

Además de optimizar la precisión de la detección a través del aprendizaje profundo, la tecnología de IA aborda notablemente los problemas relacionados con el impacto de las fuentes de luz en el rendimiento de la detección. Los sistemas AOI tradicionales a menudo enfrentan limitaciones debido a las condiciones de iluminación, los ángulos de imagen, las sombras reflejadas y el material y la forma del objeto bajo inspección (especialmente materiales semi-transparentes y superficies metálicas). Estas limitaciones a menudo impiden la obtención de resultados de detección precisos. En contraste, la precisión de la inspección basada en IA es menos dependiente de las fuentes de luz. Con una fuente de luz estable, la IA puede realizar eficazmente la detección y clasificación de defectos incluso en escenarios con contornos borrosos, diferentes formas e interferencias de materiales metálicos reflectantes.

La detección de defectos basada en IA sobresale en defectos intrincados en superficies y apariencia, como abolladuras y arañazos en objetos reflectantes. Además, la IA puede ser competente en tareas de OCR (Reconocimiento Óptico de Caracteres), incluso cuando se inspeccionan caracteres deformados o menos reconocibles. Además, los sistemas basados en IA son hábiles en la detección de patrones y defectos impredecibles, independientemente de las variaciones de color y tamaño, deformaciones extensas, formas complejas o dispersión aleatoria. La IA analiza de manera integral los datos, determinando con precisión la presencia de defectos.

Por lo tanto, los sistemas de visión AI superan a los sistemas tradicionales basados en reglas de AOI en términos de velocidad, precisión y costos laborales, abordando los desafíos inherentes a aplicaciones complejas de detección y clasificación.

Debido a las variaciones significativas en el conocimiento del dominio entre industrias, los ingenieros tradicionales de AOI involucrados en el desarrollo de sistemas AOI para sectores específicos pueden enfrentar desafíos al abordar rápidamente problemas prácticos de campo. Por lo tanto, las soluciones efectivas a menudo requieren colaboración con expertos de la industria para diseñar hardware y reglas de AOI adecuadas a las necesidades del sector. En contraste, los sistemas de detección de defectos basados en IA aprenden las características de imagen necesarias para la detección a través de interfaces. Una vez entrenados, los sistemas de IA pueden generar autónomamente las reglas de detección. Existen diferencias notables en la eficiencia de aprendizaje y la potencia de ejecución entre estos dos enfoques.

Además de optimizar la precisión de la detección a través del aprendizaje profundo, la tecnología de IA aborda notablemente los problemas relacionados con el impacto de las fuentes de luz en el rendimiento de la detección. Los sistemas AOI tradicionales a menudo enfrentan limitaciones debido a las condiciones de iluminación, los ángulos de imagen, las sombras reflejadas y el material y la forma del objeto bajo inspección (especialmente materiales semi-transparentes y superficies metálicas). Estas limitaciones a menudo impiden la obtención de resultados de detección precisos. En contraste, la precisión de la inspección basada en IA es menos dependiente de las fuentes de luz. Con una fuente de luz estable, la IA puede realizar eficazmente la detección y clasificación de defectos incluso en escenarios con contornos borrosos, diferentes formas e interferencias de materiales metálicos reflectantes.

La detección de defectos basada en IA sobresale en defectos intrincados en superficies y apariencia, como abolladuras y arañazos en objetos reflectantes. Además, la IA puede ser competente en tareas de OCR (Reconocimiento Óptico de Caracteres), incluso cuando se inspeccionan caracteres deformados o menos reconocibles. Además, los sistemas basados en IA son hábiles en la detección de patrones y defectos impredecibles, independientemente de las variaciones de color y tamaño, deformaciones extensas, formas complejas o dispersión aleatoria. La IA analiza de manera integral los datos, determinando con precisión la presencia de defectos.

Por lo tanto, los sistemas de visión AI superan a los sistemas tradicionales basados en reglas de AOI en términos de velocidad, precisión y costos laborales, abordando los desafíos inherentes a aplicaciones complejas de detección y clasificación.

Detección de defectos usando IA: Estudio de caso

En la industria farmacéutica, las líneas de producción de blísteres suelen manejar entre 5,000 y 40,000 píldoras por hora. Sin embargo, pueden ocurrir errores durante el llenado, lo que resulta en defectos como blísteres vacíos, contenidos de baja calidad o derrames de polvo de las cápsulas. Al entrenar modelos de IA en SolVision con una variedad de imágenes de defectos, cada paquete y condición de llenado pueden ser rápidamente identificados, etiquetados y clasificados con precisión.