不少企業誤以為,要走向智慧製造,就必須重新建立新廠房、添購新機械設備,才能因應這波轉型。其實,善用工業物聯網技術,進行廠區中各機台的數據蒐集、整合及分析等應用,讓生產效益達到最佳化,正是工廠自動化再升級的新選擇。

成立近七十年的化學製藥廠,以製造藥品及進出口起家,同時代理多項醫療器材及藥品,發展至今穩居台灣前三大學名藥廠領先地位。

新冠疫情讓全世界的工作模式變了調

在激烈的全球化競爭及多元產品需求中,該如何發展各自的優勢,讓企業的投資能快速產生明顯效益,往往是致勝關鍵。一直以來,化學製藥廠所使用的製藥設備皆進口自德國、英國、日本等地,然而一場新冠疫情讓全世界的工作模式變了調,過往仰賴國外工程師來台維護設備,如今卻因封境、隔離等政策而窒礙難行,僅能遠端執行作業。

化學製藥廠逐步思考數位轉型的可能性

疫情雖逐步受到控制,零接觸也成為新常態,但對於機械設備使用端及維護端勢必產生衝擊,畢竟機械結構複雜,遠端線上教學未必能清楚描述,一旦失誤,恐導致設備損壞延宕產品生產時程;此外,化學製藥廠同步觀察到,後疫情時代,設備廠商揮別以往可單純採購機台模式,要求客戶需「軟硬體」一併採購,然而,企業早已擁有獨立MES系統,一旦購入機台便面臨產品系統整合問題,有鑑於此,化學製藥廠逐步思考數位轉型的可能性。

邁向機聯網 SiA IoT Gateway開路

所羅門自動化事業處產品經理楊智盛表示,化學製藥廠首先導入所羅門代理之SECOMEA遠端閘道器,它不須程式編輯、申請固定IP及額外設定防火牆安全等級,就可輕鬆替設備與用戶連線加密,提供專家遠端安全連線維護機械設備,多重優勢下,安裝後效果超乎客戶預期。

同時,楊智盛指出,工業務聯網最大的挑戰,無非就是解決資訊科技(IT)與運營科技(OT)人員彼此溝通落差,為了克服化學製藥廠因採用各式設備所造成的繁雜通訊規範,所羅門協助導入「SiA IoT Gateway」,打通工業4.0捷徑。「SiA IoT Gateway可快速整合多樣設備機台,且無須OT人員另外開發程式、與IT人員繁瑣的製程確認,透過手機、平板就能即時追蹤機台數據,降低不可預期的停機風險!」

LINE、微信自動通知 機台訊息隨時掌握

除了整合多元系統外,在過程中化學製藥廠發現,由於設備逐步自動化,設備現場無須坐滿作業人員,但當機台設備臨時發生異常,卻又因無法即時反應而容易錯失搶救時機,缺乏應用彈性。

聽到客戶的痛點後,所羅門深入瞭解業主過往的資訊匯集方式,原來,化學製藥廠是導入資料採集與監視系統(Scada),但在機台整合的過程中,需要額外撰寫C#、VB等程式,才能滿足客戶所需的「通知」功能。「考量應用的便利性,所羅門團隊在SiA IoT Gateway上開發新功能,因看好數位社群的使用頻率,在與網站服務連動後,我們開通LINE、微信以及EMAIL、簡訊等支援服務,一旦設備溫度過高或是突發的異常警報,無須額外撰寫程式系統將會自動通知,負責同仁便可第一時間獲得訊息,進而降低可能的風險。」

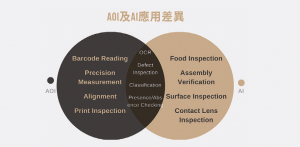

工業自動化中,物聯網、大數據、AI等技術出現面臨的轉型革命

從化學製藥廠的案例,可以看見企業在工業自動化領域中,隨著物聯網、大數據、AI等技術出現所面臨的轉型革命。當企業數位化、自動化已是不可逆的發展生態下,如何挑選適合企業的工具、大幅改善產品品質,便考驗企業主的決心了。

疫情雖逐步受到控制,但由於機械結構複雜,遠端線上教學未必能清楚描述,一旦失誤,恐導致設備損壞延宕產品生產時程。