隨機料箱揀選完整指南

隨機料箱揀選的應用產業與實例

隨機料箱揀選廣泛應用於需要處理和分類料箱或容器中物品的行業,這些作業通常具有重複性、高勞動力需求且耗時。以下列舉幾個涵蓋不同產業的實際應用案例。

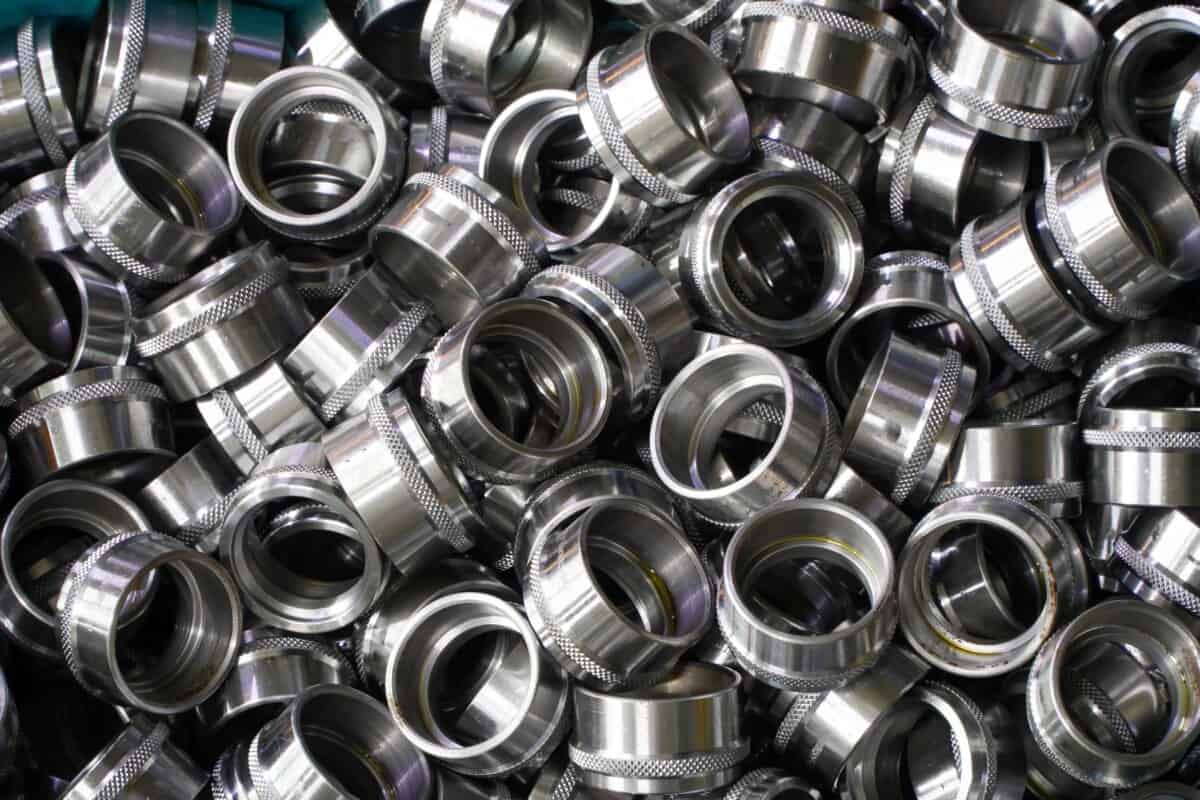

金屬物件的隨機料箱揀選

物流業

在物流與倉儲領域,隨機料箱揀選多用於對料箱中隨機放置的大量包裹進行分類和處理。例如,在某全球電子商務平台的專案中,系統從料箱中挑選不同包裹並高速放置於傳送帶上。其主要挑戰在於維持高速揀選率的同時,更要確保對重型包裹進行安全處理,避免操作錯誤或損壞。

所羅門的AI解決方案實現快速運行,在滿足高吞吐量需求的同時,還能確保不同尺寸與重量的包裹精準且安全的處理。

汽車業

汽車產業中,隨機料箱揀選用於處理和分類汽車零部件。此系統的主要挑戰是達到高精度,以確保每個零件能正確分類、揀選並準確堆疊。在某日本大型汽車製造商的專案中,AccuPick 用於精確處理汽車零件,避免在組裝與放置過程中出現錯誤或瑕疵,進一步提升整體效率。

食品業

在食品業,隨機料箱揀選在自動化分類與處理食品產品方面扮演關鍵角色,有效提升整體作業效率。

所羅門與某跨國知名糖果公司合作,透過系統將料箱中揀選包裝好的餅乾轉移至傳送帶上。其主要挑戰在於循環時間,系統需要以每分鐘約 30 至 35 塊餅乾的速度完成揀選與放置作業。透過此自動化來減輕操作員的身體負擔,進而降低肌肉骨骼損傷的風險,最終順利提升工作安全性與生產線效率。

製造業

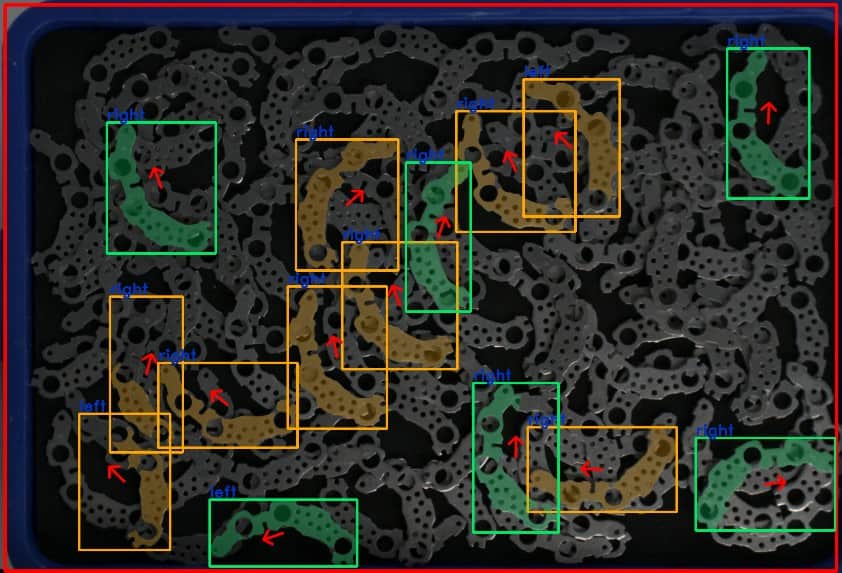

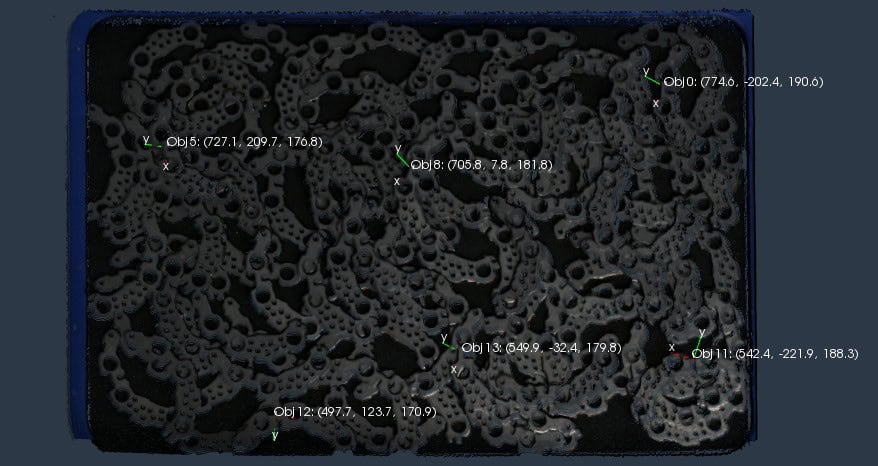

在製造業中,隨機料箱揀選廣泛應用於挑選和分類各種零件。一家領先的工業機器人與自動化設備製造商,需要在高速情況下揀選特定金屬零件,然而,由於零件可能以頂部或側面為基準定位,且角度各異,若揀選精度不足會導致堆疊錯誤,進而影響揀選成效。因此在嚴格的循環時間和卸料點精度等要求下,需要 AI 準確檢測每個角度以實現精確放置。

由於金屬物件表面的反光性對 2D 影像及 3D 點雲造成影響,減低揀選準確性,因此使用搭載綠色光源的 SolScan 工業級 3D 攝影機代替傳統白光進行掃描,有效解決光反射的挑戰。

原始 2D 影像

具有角度識別功能的 2D AI 偵測

具有拾取點放置功能的 3D 點雲

生技醫療業

在製藥與醫療領域,料箱揀選系統對於高精度、高速處理的場景至關重要。在某製藥分銷商的專案中,系統需處理各種形狀、尺寸及顏色不同的容器(包括盒子和瓶子),每個料箱中約有五件隨機位置與方向的物品。

主要挑戰在於揀選過程中需確保產品條碼保持一定的可見度,因為物品需定位於條碼掃描器間以進行掃描。也因此操作區域受限,再加上機器人需在嚴格的循環時間內高速運行,進一步增加碰撞風險。

AccuPick 採用運動規劃軟體計算安全且無碰撞的運動軌跡,其內建 AI 實現高精度檢測,讓機器人能從任意角度揀選物品而不遮擋條碼。系統配備兩種類型的末端夾具(大吸盤和小吸盤),可根據物件檢測結果、位置和類型(盒子或瓶子)設置條件和規則,確保針對每種物件使用適合的末端夾具。

隨機料箱揀選系統的關鍵要素

末端工具(TCP)校準

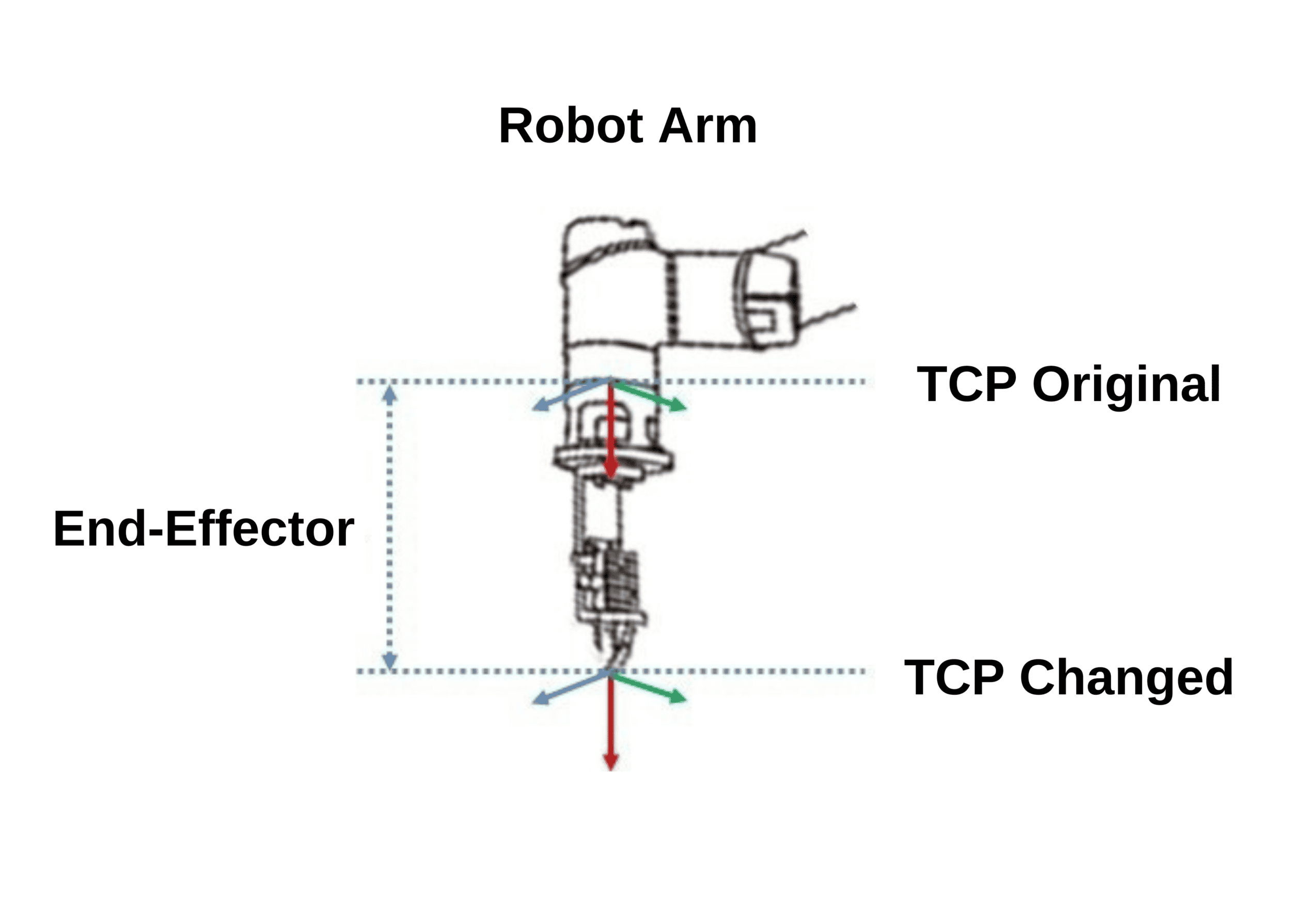

一旦為應用選擇末端執行器,並將其安裝在機器人的法蘭面(Flange,即裝設工具頭的介面結構)上,就必須執行機器人的 TCP 校正。TCP 是指示機器人端部執行器精確位置與方向的參考點。

TCP 校準

視覺系統與機器人校準

視覺系統與機器人間的校準至關重要。3D 攝影機的座標原點位於攝影機底部,而機器人的座標原點位於其底部,因此校準過程可以使機器人理解攝影機的座標系統,並將這些座標轉換為自身的座標系統。如此一來,從3D掃描器傳送機器人的任何位置與旋轉座標均可被準確解讀,使機器人能夠以所需的位置和旋轉到達特定點。

3D 掃描與物件檢測

3D掃描器捕捉料箱內物體的2D影像與3D點雲數據,這些數據用於生成符合揀選條件的物件揀選點。揀選條件因專案而異,但通常包括:

∙ 位於料箱頂部表面的物件

∙ 未被遮擋或僅部分被遮擋的物件

∙ 可幫助確定物體揀選方向的可見特徵

∙ 確保機器人或其末端工具在揀選過程中不會發生碰撞的安全定位與旋轉

取點生成與執行

每個物件的取點通常包含位置座標與旋轉角度。在取點生成後,機器人會接收該取點資訊,並由機器人控制器計算到達該位置的運動軌跡。對於需要避障的複雜應用場景,則必須使用運動規劃軟體計算安全的運動路徑。當機器人到達取點後,將物件取起,並放置於指定位置或容器中。

循環操作

當一個操作循環內的所有偵測到的物件都被拾取並放置後,系統將從掃描步驟開始新的循環週期。這種模式可確保操作的連續性,直至料箱中的物件被清空為止。

隨機物件抓取的挑戰與解決方案

嚴苛的循環時間要求

對於具有嚴格循環時間要求的項目,每個步驟都必須迅速完成,以滿足整體目標。以下是需考量的關鍵因素:

• 3D 相機捕捉時間:3D 相機需快速捕捉 2D 影像與 3D 點雲。

• 影像與點雲生成: 用於生成 2D 影像與 3D 點雲的演算法必須高效並經過最佳化。

• 物件識別:物件識別演算法需高速運行,並可藉助 AI 技術提升速度與準確性。

• 取點規劃:決定取點位置的演算法需具備快速運算能力,AI 在此可實現高效運作。

• 運動規劃:運動規劃系統需迅速計算安全軌跡。

• 機器人速度:機器人需以高速運行以符合循環時間需求。

• 末端執行器選擇:選擇適合的末端執行器對於降低失敗率並確保物件在移動過程中保持穩定非常重要。

高精度抓取要求

實現高精度的抓取對於隨機物件抓取應用至關重要。需考量以下因素:

• 選擇合適的 3D 掃描器:選擇適合物件材質、工作距離及料箱尺寸的 3D 掃瞄器是非常重要的。

• 高解析度:3D 掃描器應具備高解析度以進行細節捕捉。

• 電腦視覺與影像預處理:運用先進的電腦視覺技術與影像預處理能顯著提升抓取精確度。

• AI 物體偵測:選擇正確的 AI 演算法可提高物件偵測精確度。

• AI 取點定位:AI 3D 比對方法可進一步提升取點定位的準確性。

• 細節調校:針對 3D 掃描器參數、影像預處理技術、2D 偵測 AI 演算法與 3D 匹配方法進行全面的細緻調校,以達到最佳效能。

• 穩定的光源環境:確保穩定的光源環境對於結果的一致性至關重要。

隨機物件取向

容器內的物件通常呈現隨機排列、不確定的取向及無序的位置,這種隨機性可能導致物件相互阻礙。應對策略包括:

• 逐層取放:掃描並選擇最適合的物件進行抓取,隨後重新掃描以進行下一層操作。

• 容器震動器:使用容器震動器改變物件的位置。

• 兩階段抓取:第一階段盡可能有效抓取物件,第二階段將物件移至無其他物件干擾的次級工作站以進行精確抓取。

• 末端執行器:選擇合適的末端執行器對於提高困難場景下的成功抓取率至關重要。

• 容器設計:容器設計極為重要,對於某些應用而言,倒截角錐形容器可能是有效的解決方案。

抓取精度不足

即使是先進的視覺系統也無法保證 100% 的抓取精度。容器底部、邊緣或角落的物件因位置不利可能無法被抓取。在此情況下,使用容器震動器重新定位物件到更易抓取的位置是一種有效解決方案。

有限的工作空間與機器人高速運動

在需要高速運動的受限空間中,運動規劃軟體至關重要。需要包含工作空間與末端執行器的輕量 CAD 文件,並結合機器人模型模擬可能的運動路徑以計算最安全的路徑。

透明或光滑物件

透明或光滑金屬物件在生成精確的點雲以定位取點時,會遇到額外的挑戰。解決方案包括運用 AI、電腦視覺與影像預處理技術,以及採用高品質的 3D 掃描器。將立體視覺與結構光投射技術進行整合,並選擇不同光色、高解析度與增加光源強度等方法,可有效應對此類挑戰。