随机料箱揀选完整指南

随机料箱拣选的应用产业与实例

随机料箱拣选广泛应用于需要处理和分类料箱或容器中物品的行业,这些作业通常具有重复性、高劳动力需求且耗时。以下列举几个涵盖不同产业的实际应用案例。

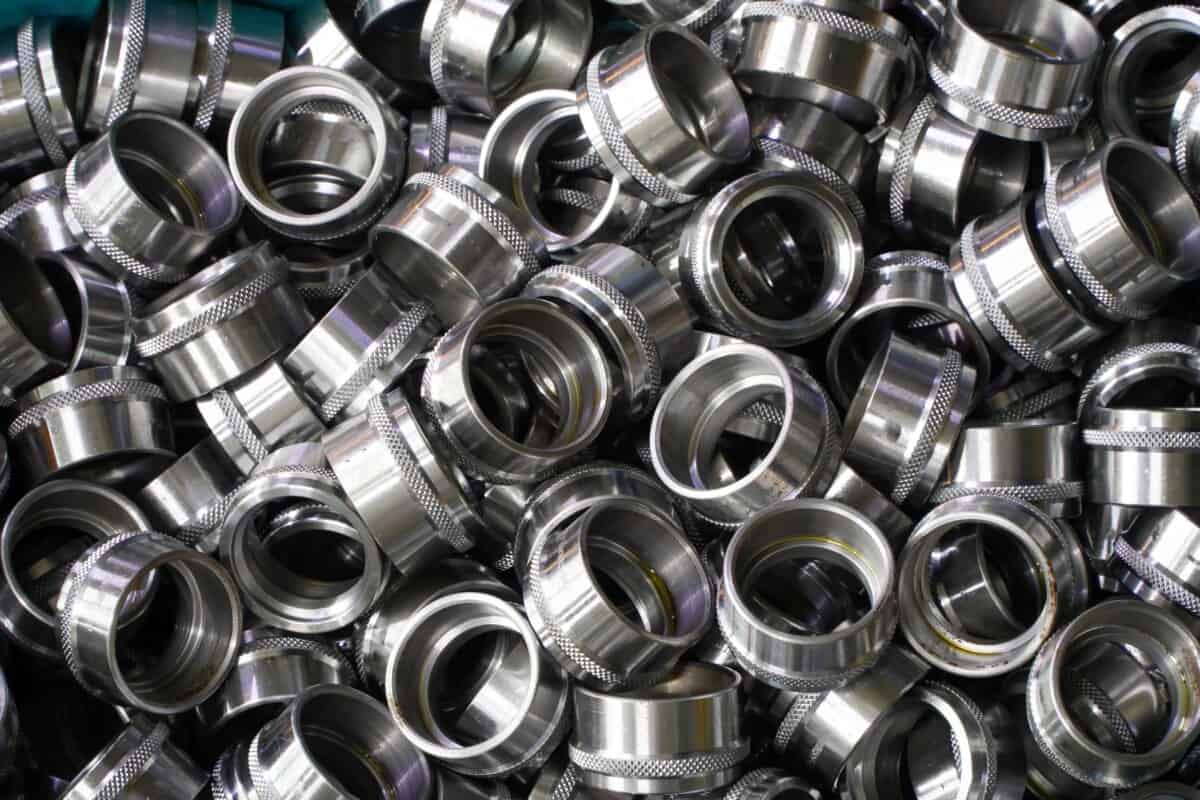

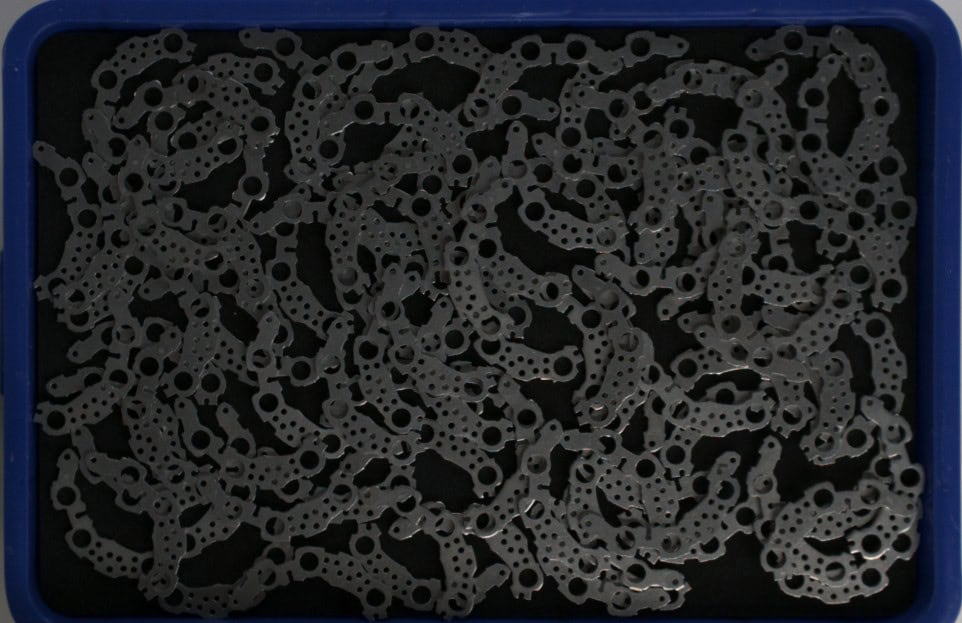

金属物件的随机料箱拣选

物流业

在物流与仓储领域,随机料箱揀选多用于对料箱中随机放置的大量包裹进行分类和处理。例如,在某全球电子商务平台的项目中,系统从料箱中挑选不同包裹并高速放置于传送带上。其主要挑战在于维持高速揀选率的同时,更要确保对重型包裹进行安全处理,避免操作错误或损坏。

所罗门的AI解决方案实现快速运行,在满足高吞吐量需求的同时,还能确保不同尺寸与重量的包裹精准且安全地处理。

汽车业

汽车产业中,随机料箱揀选用于处理和分类汽车零部件。此系统的主要挑战是达到高精度,以确保每个零件能正确分类、揀选并准确堆叠。在某日本大型汽车制造商的项目中,AccuPick 用于精确处理汽车零件,避免在组装与放置过程中出现错误或瑕疵,进一步提升整体效率。

食品业

在食品业,随机料箱揀选在自动化分类与处理食品产品方面扮演关键角色,有效提升整体作业效率。

所罗门与某跨国知名糖果公司合作,通过系统将料箱中揀选包装好的饼干转移至传送带上。其主要挑战在于循环时间,系统需要以每分钟约30至35块饼干的速度完成揀选与放置作业。通过此自动化来减轻操作员的身体负担,进而降低肌肉骨骼损伤的风险,最终顺利提升工作安全性与生产线效率。

制造业

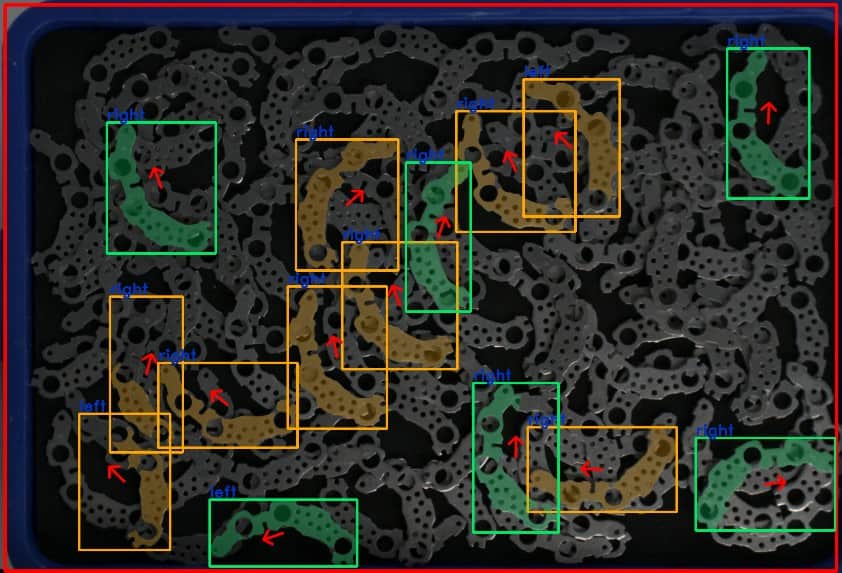

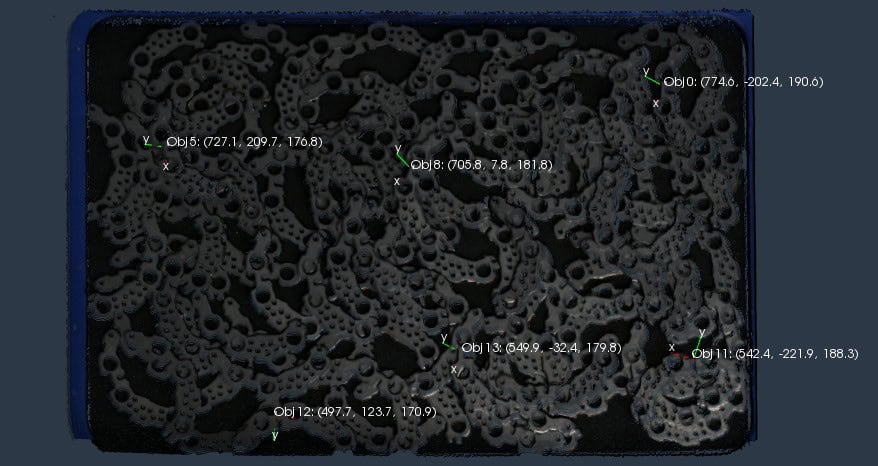

在制造业中,随机料箱揀选广泛应用于挑选和分类各种零件。一家领先的工业机器人与自动化设备制造商,需要在高速情况下揀选特定金属零件。然而,由于零件可能以顶部或侧面为基准定位,且角度各异,若揀选精度不足会导致堆叠错误,进而影响揀选成效。因此在严格的循环时间和卸料点精度等要求下,需要 AI 准确检测每个角度以实现精确放置。

由于金属物件表面的反光性对 2D 影像及 3D 点云造成影响,降低揀选准确性,因此使用搭载绿色光源的 SolScan 工业级 3D 摄影机代替传统白光进行扫描,有效解决光反射的挑战。

原始 2D 影像

具有角度识别功能的 2D AI 检测

具有拾取点放置功能的 3D 点云

生技医疗业

在制药与医疗领域,料箱揀选系统对于高精度、高速处理的场景至关重要。在某制药分销商的项目中,系统需处理各种形状、尺寸及颜色不同的容器(包括盒子和瓶子),每个料箱中约有五件随机位置与方向的物品。

主要挑战在于揀选过程中需确保产品条码保持一定的可见度,因为物品需定位于条码扫描器间以进行扫描。也因此操作区域受限,再加上机器人需在严格的循环时间内高速运行,进一步增加碰撞风险。

AccuPick 采用运动规划软件计算安全且无碰撞的运动轨迹,其内建 AI 实现高精度检测,让机器人能从任意角度揀选物品而不遮挡条码。系统配备两种类型的末端夹具(大吸盘和小吸盘),可根据物件检测结果、位置和类型(盒子或瓶子)设置条件和规则,确保针对每种物件使用适合的末端夹具。

随机料箱揀选系统的关键要素

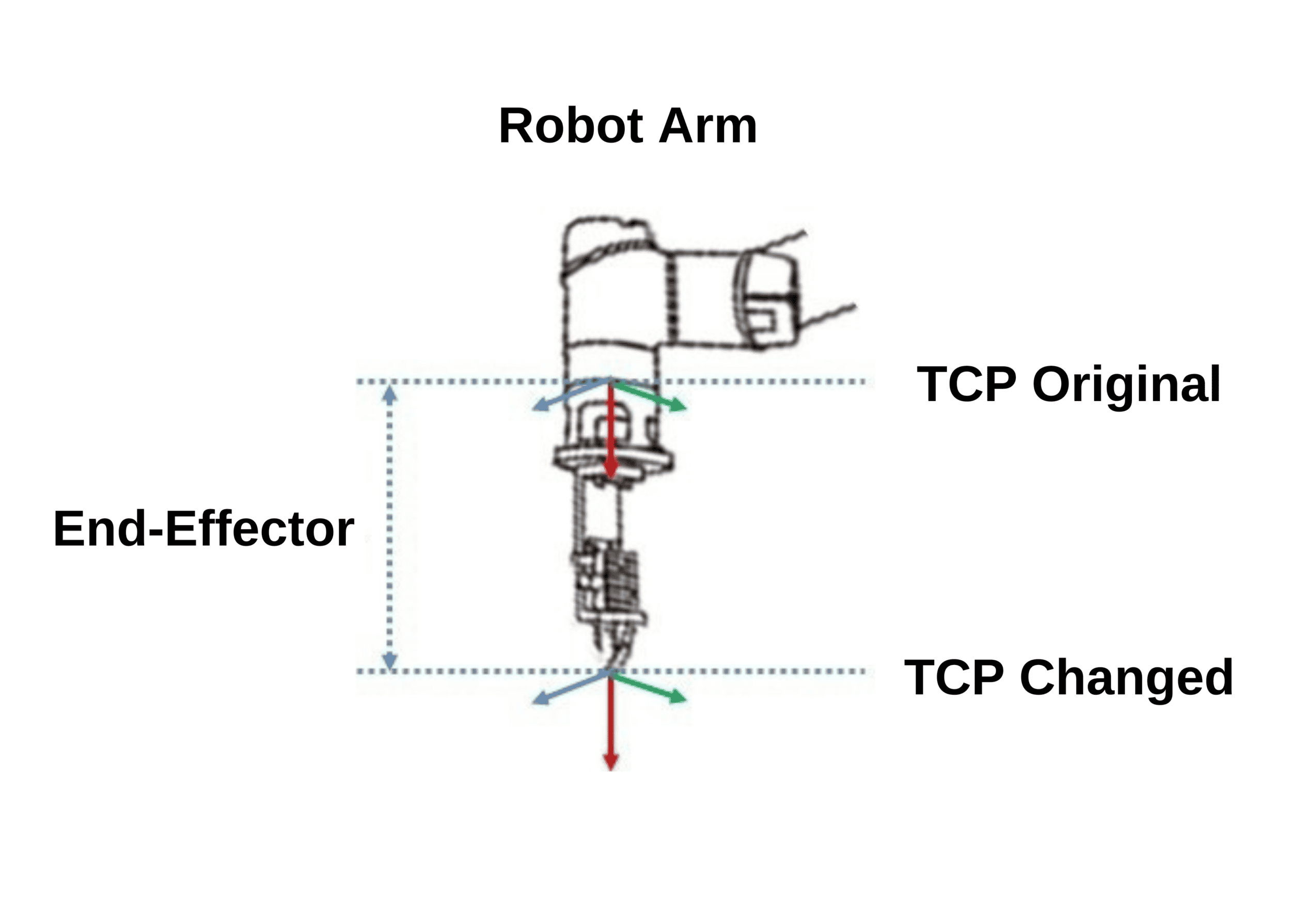

末端工具(TCP)校准

一旦为应用选择末端执行器,并将其安装在机器人的法兰面(Flange,即装设工具头的接口结构)上,就必须执行机器人的 TCP 校准。TCP 是指示机器人端部执行器精确位置与方向的参考点。

TCP 校准

视觉系统与机器人校准

视觉系统与机器人之间的校准至关重要。3D 相机的坐标原点位于相机底部,而机器人的坐标原点位于其底部,因此校准过程使机器人能够理解相机的坐标系统,并将这些坐标转换为机器人的坐标系统。通过这种方式,来自 3D 扫描仪的任何位置和旋转坐标都能够被准确解读,从而确保机器人能够在指定的位置和旋转角度精确到达目标点。

3D 扫描与物件检测

3D 扫描器捕捉料箱内物体的 2D 影像与 3D 点云数据,这些数据用于生成符合揀选条件的物件揀选点。揀选条件因项目而异,但通常包括:

∙ 位于料箱顶部表面的物件

∙ 未被遮挡或仅部分被遮挡的物件

∙ 可帮助确定物体揀选方向的可见特征

∙ 确保机器人或其末端工具在拣选过程中不会发生碰撞的安全定位与旋转

取点生成与执行

每个物件的取点通常包含位置坐标与旋转角度。在取点生成后,机器人会接收该取点信息,并由机器人控制器计算到达该位置的运动轨迹。对于需要避障的复杂应用场景,则必须使用运动规划软件计算安全的运动路径。当机器人到达取点后,将物件取起,并放置于指定位置或容器中。

循环操作

当一个操作循环内的所有检测到的物件都被拾取并放置后,系统将从扫描步骤开始新的循环周期。这种模式可确保操作的连续性,直至料箱中的物件被清空为止。

随机物件抓取的挑战与解决方案

严苛的循环时间要求

对于具有严格循环时间要求的项目,每个步骤都必须迅速完成,以满足整体目标。以下是需考虑的关键因素:

• 机器人速度:机器人需以高速运行以符合循环时间需求。

• 3D 相机捕捉时间:3D 相机需快速捕捉 2D 影像与 3D 点云。

• 影像与点云生成:用于生成 2D 影像与 3D 点云的算法必须高效并经过优化。

• 物体识别:物体识别算法需高速运行,并可借助 AI 技术提升速度与准确性。

• 取点规划:决定取点位置的算法需具备快速运算能力,AI 在此可实现高效运作。

• 运动规划:运动规划系统需迅速计算安全轨迹。

• 末端执行器选择:选择适合的末端执行器对于降低失败率并确保物体在移动过程中保持稳定非常重要。

高精度抓取要求

实现高精度的抓取对于随机物件抓取应用至关重要。需考虑以下因素:

• 稳定的光源环境:确保稳定的光源环境对于结果的一致性至关重要。

• 选择合适的 3D 扫描器:选择适合物件材质、工作距离及料箱尺寸的 3D 扫描器是非常重要的。

• 高解析度:3D 扫描器应具备高解析度以进行细节捕捉。

• 电脑视觉与影像预处理:运用先进的电脑视觉技术与影像预处理能显著提升抓取精确度。

• AI 物体侦测:选择正确的 AI 算法可提高物件侦测精确度。

• AI 取点定位:AI 3D 比对方法可进一步提升取点定位的准确性。

• 细节调校:针对 3D 扫描器参数、影像预处理技术、2D 侦测 AI 算法与 3D 匹配方法进行全面的细致调校,以达到最佳效能。

随机物件取向

容器内的物件通常呈现随机排列、不确定的取向及无序的位置,这种随机性可能导致物件相互阻碍。应对策略包括:

• 容器设计:容器设计极为重要,对于某些应用而言,倒截角锥形容器可能是有效的解决方案。

• 逐层取放:扫描并选择最适合的物件进行抓取,随后重新扫描以进行下一层操作。

• 容器震动器:使用容器震动器改变物件的位置。

• 两阶段抓取:第一阶段尽可能有效抓取物件,第二阶段将物件移至无其他物件干扰的次级工作站以进行精确抓取。

• 末端执行器:选择合适的末端执行器对于提高困难场景下的成功抓取率至关重要。

抓取精度不足

即使是先进的视觉系统也无法保证 100% 的抓取精度。容器底部、边缘或角落的物件由于位置不利,可能无法被抓取。在这种情况下,使用容器震动器重新定位物件到更易抓取的位置是一种有效的解决方案。

有限的工作空间与机器人高速运动

在需要高速运动的受限空间中,运动规划软件至关重要。需要包含工作空间与末端执行器的轻量 CAD 文件,并结合机器人模型模拟可能的运动路径以计算最安全的路径。

透明或光滑物件

透明或光滑金属物件在生成精确的点云以定位取点时,会遇到额外的挑战。解决方案包括运用 AI、计算机视觉与影像预处理技术,以及采用高品质的 3D 扫描器。将立体视觉与结构光投射技术进行整合,并选择不同光色、高解析度与增加光源强度等方法,可有效应对此类挑战。