Solmotion導入事例

ロボットでの自動化で危険な作業プロセスの無人化を実現

お客様

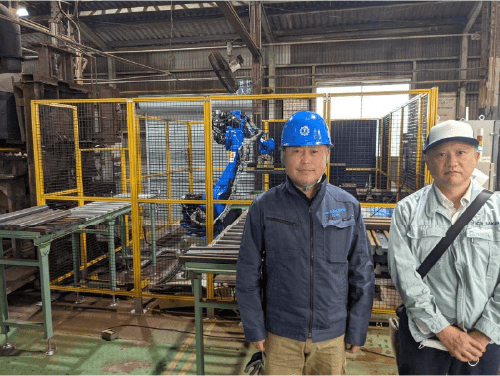

自動で稼働するロボットを背景に、

写真左手:九州鉄道機器製造株式会社 代表取締役社長 大野様

写真右手:有限会社ICS SAKABE代表 坂部様

写真左手:九州鉄道機器製造株式会社 代表取締役社長 大野様

写真右手:有限会社ICS SAKABE代表 坂部様

課題

鉄道のレールとレールを接続するときに必要となる、継ぎ目板は日本国内では、ほぼ九州鉄道機器製造様のみが製造しているため、全国の鉄道事業者様に対して安定した供給を行う必要があります。鉄道という重要な交通インフラの安定稼働に必須となる部品のため、災害や事故が起こった場合、緊急で継ぎ目板が必要になるケースもあり、そのような場合は工場を24時間稼働させるなどして対応しなければないこともあります。製品の安定供給と従業員への負担やリスク軽減を両立させる、という課題がありました。

九州鉄道機器製造株式会社様ではもともと、継ぎ目板製造の最終工程である、熱処理後の継ぎ目板の積載や運搬プロセスにロボットやIoTの導入をお考えでした。

写真(鉄道レール継ぎ目板)

アプリケーション

今回行われた取り組みは大きく2点です。

1:ロボットによるプロセスの無人化

2:IoT機器による製造ラインのデータ取得・可視化

「1:ロボットによるプロセスの無人化」について無人化されたプロセスは

・継ぎ目板の切断面のバリ取り

・バリ取りの次の工程である焼入れ工程への運搬の2点です。

この工程は以前は人が担っており、1日に1,000回近いバリ取りを行っていました。この作業は単純な作業の繰り返しでしたが、危険な作業でした。Solmotionとロボットの導入により、この作業を無人化していただきました。

継ぎ目板の位置認識をSOLMON社のAI 3DマシンビジョンであるSolmotionを用いて行っていただきました。バリ取りをおこなう継ぎ目板端面の正確な位置を認識しバリ取り位置の補正をおこないます。バリ取り工程に継ぎ目板が流れていく手前側にAIビジョンで継ぎ目板の断面を解析するカメラシステムSolmotionのモニターを設置しています。

1:ロボットによるプロセスの無人化

2:IoT機器による製造ラインのデータ取得・可視化

「1:ロボットによるプロセスの無人化」について無人化されたプロセスは

・継ぎ目板の切断面のバリ取り

・バリ取りの次の工程である焼入れ工程への運搬の2点です。

この工程は以前は人が担っており、1日に1,000回近いバリ取りを行っていました。この作業は単純な作業の繰り返しでしたが、危険な作業でした。Solmotionとロボットの導入により、この作業を無人化していただきました。

継ぎ目板の位置認識をSOLMON社のAI 3DマシンビジョンであるSolmotionを用いて行っていただきました。バリ取りをおこなう継ぎ目板端面の正確な位置を認識しバリ取り位置の補正をおこないます。バリ取り工程に継ぎ目板が流れていく手前側にAIビジョンで継ぎ目板の断面を解析するカメラシステムSolmotionのモニターを設置しています。

.jpg)

図(自動化を行った工程の導入前後比較)

写真(継ぎ目板がバリ取り工程に流れていくレール(写真中央)とAIビジョンで継目板の断面を解析しているモニター(写真中央左手のモニター)

Solomonのソリューション

継ぎ目板の位置を把握するAIビジョン

継ぎ目板の位置認識をSOLMON社のSOLOMON VGR / VGMのAI 3Dマシンビジョンを用いて行っております。バリ取りをおこなう継ぎ目板端面の正確な位置を認識しバリ取り位置の補正をおこないます。

以下動画にて、このプロセスでのロボットの動きをご紹介します。

以下動画にて、このプロセスでのロボットの動きをご紹介します。

動画(バリ取りの様子 解説付き)

動画(バリ取りの様子)

ICS SAKABE様によるSolmotionを含むロボットやIoTシステムの構築により、九州鉄道機器製造様の製造プロセスの自動化・無人化を達成できました。Solmotionが九州鉄道機器製造様の製品の安定供給と従業員の方々への負担やリスク軽減の一助となれたことを嬉しく思います。