客戶

该客户是亚洲一家大型汽车零部件制造商。

案例

传统汽车零部件上料模式导入自动化应用

汽车是资本和技术密集型的产业,其涵盖多个领域,包括零部件制造、整车生产和销售服务等上中下游供应链,因此又被称为“火车头工业”。

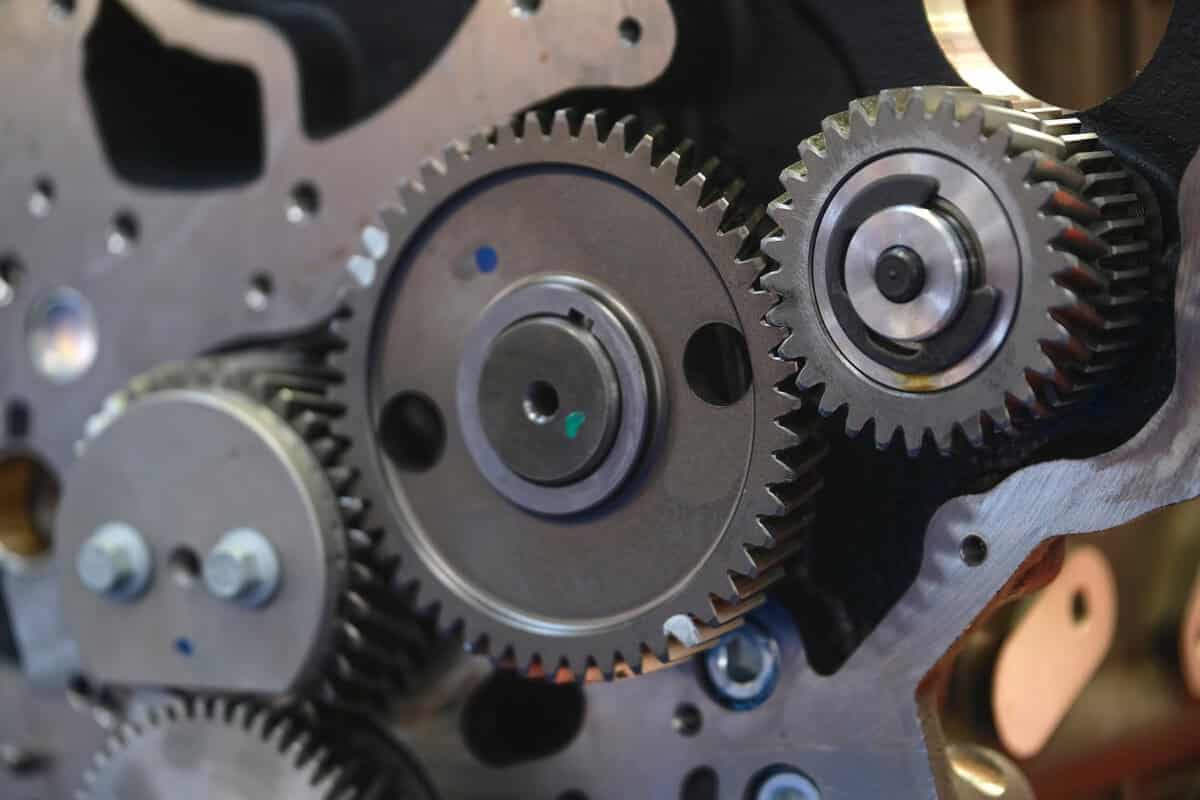

一辆汽车约由1万多个不可拆解的独立零部件组装而成,而传统零部件制造商在生产时,多依赖人力支援物件上料维持生产效能。然而,由于齿轮等金属零件数量多且具一定重量,劳动强度大,导致上料效率易随着现场环境、工人身体状况等因素有所波动。因此客户正积极导入自动化上料系统,进一步提升生产效率并降低可能风险。

一辆汽车约由1万多个不可拆解的独立零部件组装而成,而传统零部件制造商在生产时,多依赖人力支援物件上料维持生产效能。然而,由于齿轮等金属零件数量多且具一定重量,劳动强度大,导致上料效率易随着现场环境、工人身体状况等因素有所波动。因此客户正积极导入自动化上料系统,进一步提升生产效率并降低可能风险。

挑战

需克服零部件角度难以取放与料箱深度问题

运用建置于作业区域与手臂上的工业相机,有效判断出物件相对位置,再引导机械手臂完成取放动作,是目前工厂自动化中的两大应用技术。

不过由于厂房环境光源干扰,无法提供被测物特定照明,再加上齿轮体积小、材质反光且裹满油污、工件无序堆积在料篮中等情况,机器视觉系统识别难度大,导致机械手臂夹取效率不佳。

不过由于厂房环境光源干扰,无法提供被测物特定照明,再加上齿轮体积小、材质反光且裹满油污、工件无序堆积在料篮中等情况,机器视觉系统识别难度大,导致机械手臂夹取效率不佳。

解决方案

使用 AccuPick 3D 视觉实现自动化内星轮上料

所罗门导入 AccuPick 3D 智能取放系统与机械手臂进行整合,通过工业相机取得少量图像样本后,自主研发的 AI 算法便可进行学习、分类,进而判断齿轮堆叠状况与角度,再搭配 AccuPick 3D 内建动作规划模块 (Motion Planning),可在最短时间内计算出最佳路径,机械手臂可因应实际的料箱堆叠情况,精确地从不同角度进行齿轮拾取,并防止机械手臂与料箱碰撞的问题。