META-aivi成功案例

建造业 | 物流业 | 石化业

META-aivi SOP智能工安巡检

化学槽车装卸料流程验证

在石化工厂的环境中,充满许多大型化学槽车,其专门承载危险性较高的化学液体及气体,以提供大型工厂使用。然而,由于化学品危险性高,装卸过程中如有任何一个环节出错,恐导致大量化学品泄漏,造成可能的财物损失、人员安全问题以及环境污染等严重工业灾害。故如何落实人员正确的操作流程与减少人为错误,是工厂安全的关键之一。

挑战

操作流程缺乏验证机制

化学品装卸操作风险高、危害大,槽车司机和作业员在装卸料过程中,可能因车辆配套措施不完全,或是操作者本身疏忽,无法有效遵守安全作业规范等因素,导致危险化学品外泄。而在操作流程的检核上,现有槽车的安全摆放操作SOP流程无统一的验证系统,无法确认人员每一步骤操作的正确性,一旦管理或操作不善,将导致意外的发生。

解决方案

META-aivi验证人员SOP操作步骤

在工厂巡检的过程中,导入META-aivi,利用AI建立正确的SOP操作步骤,逐一确保车轮是否与枕木放妥、接地线是否接妥以及确认静电消除器灯号是否正常;并搭配增强实境显示现场状况,于屏幕上显示AI侦测结果,立即回传辨识结果至人员眼前,若有异常则立即发出警示,指引人员正确的操作步骤并验证流程的正确性,确保场域的安全。

同时为提升即时性与便利性,纸本改以线上检点表取代,除了有效落实每个步骤确实检查外,更能防止人员因疏忽而漏检的状况,方便后续的追溯及稽查;并借此建立巡检报告,制成完善的工安巡检系统,以利发展出最佳化作业安全对策。

同时为提升即时性与便利性,纸本改以线上检点表取代,除了有效落实每个步骤确实检查外,更能防止人员因疏忽而漏检的状况,方便后续的追溯及稽查;并借此建立巡检报告,制成完善的工安巡检系统,以利发展出最佳化作业安全对策。

META-aivi验证SOP流程

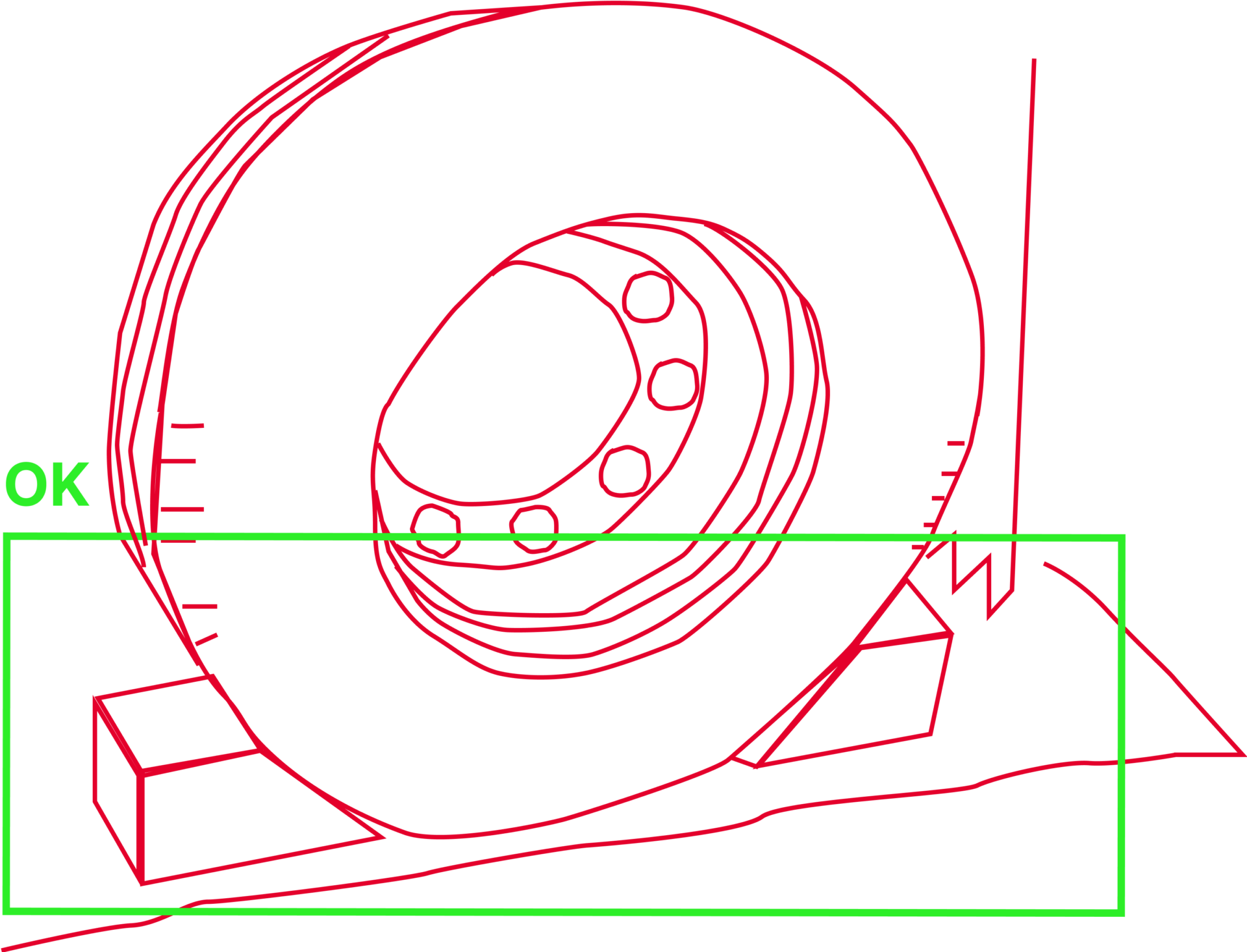

步骤1:

确认枕木是否放置妥当

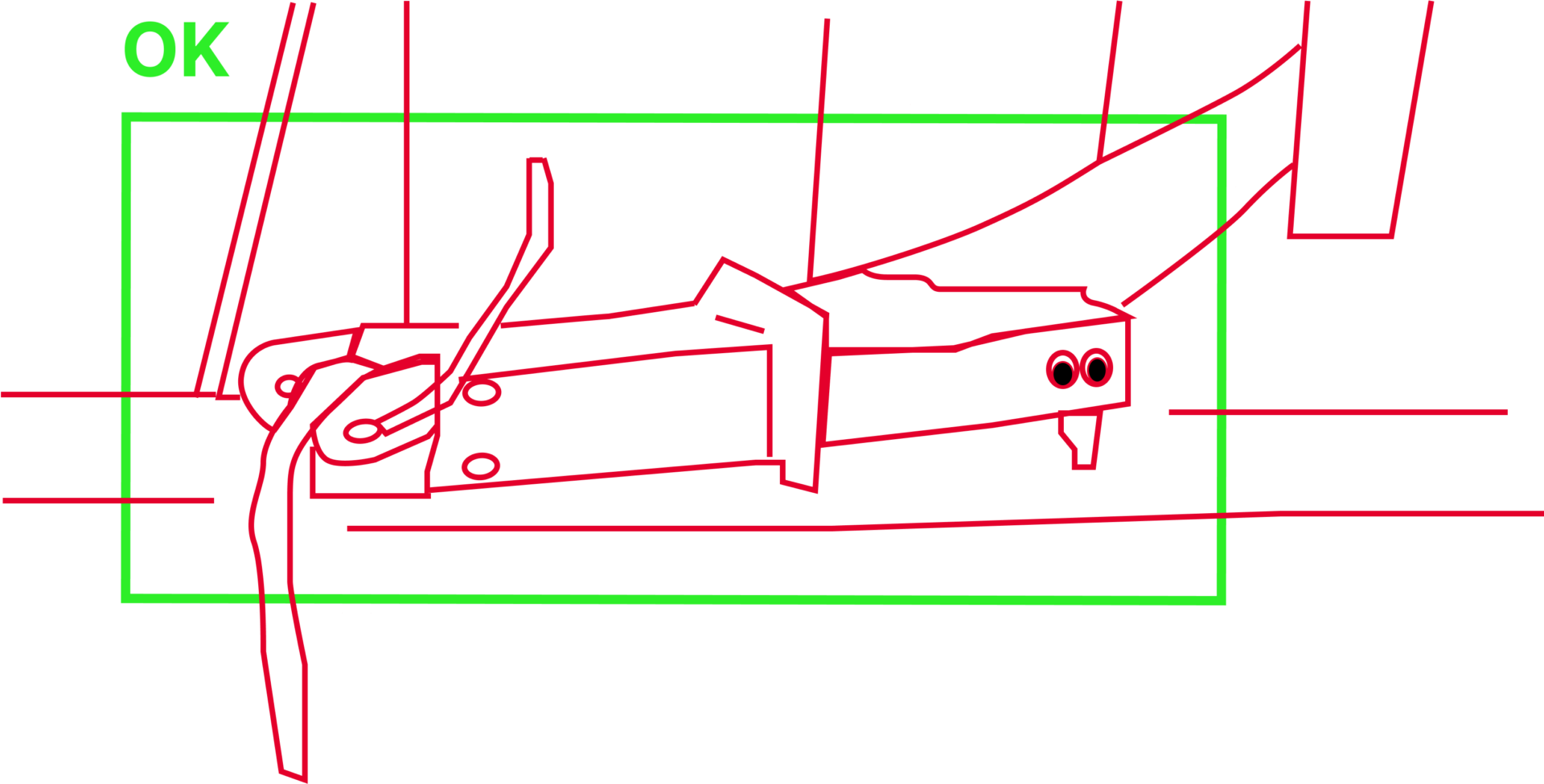

步骤2:

确认是否连接接地线

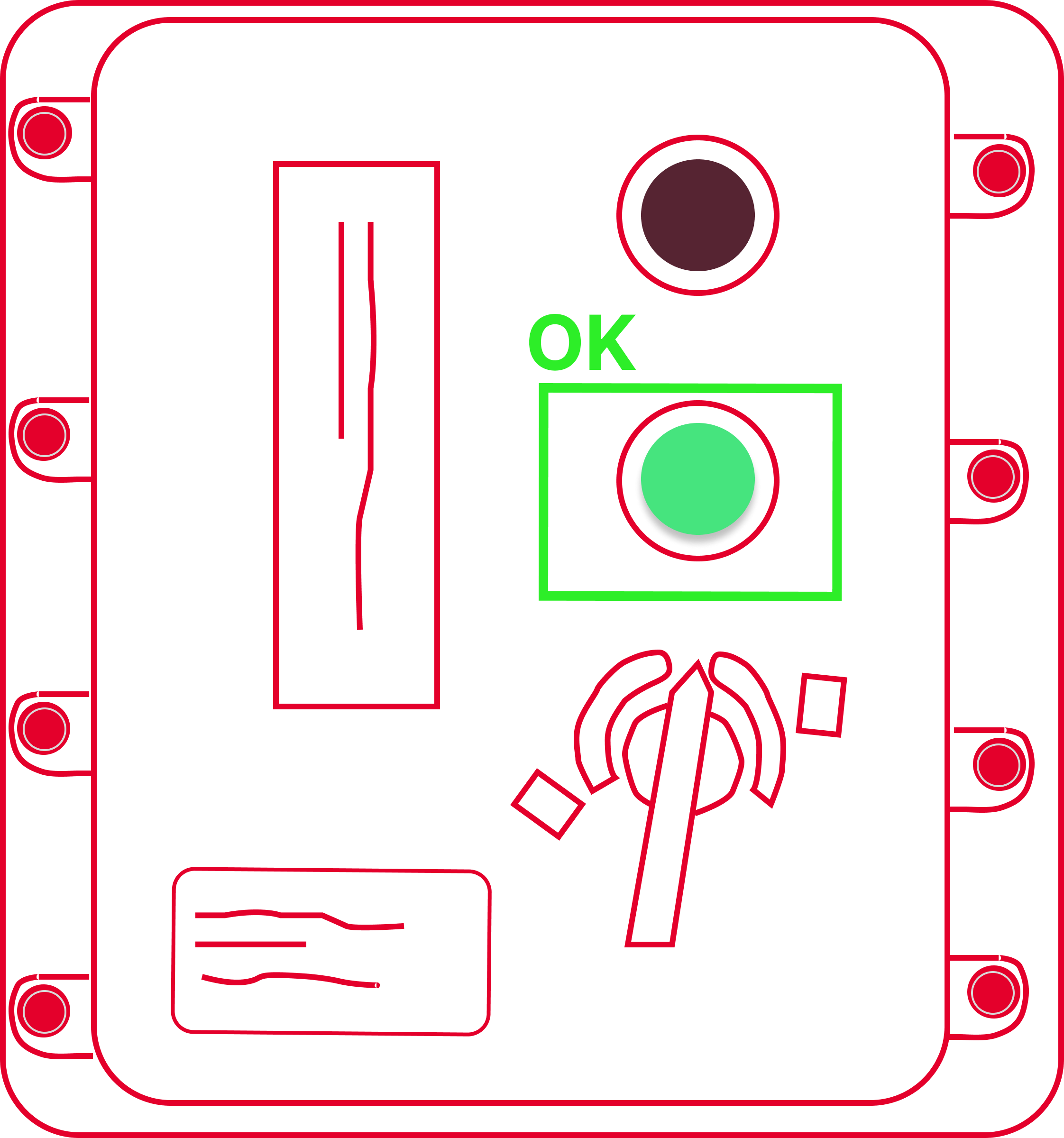

步骤3:

确认绿灯是否亮起

效益

AI巡检系统 增进工厂安全

运用所罗门先进的人工智能,协助确认、验证化学槽车正确的摆放步骤,在人为事故发生之前即发现异常处,即时发出警示,提醒人员操作异常与引导后续修正;并结合厂区内部安全管控系统,确保人员的操作符合正确SOP流程与确认巡检的落实,全方位增进工厂场域的安全。