カスタマー

お客様はインドに本拠を置くシステム統合企業であるMotion Techniqueです。彼らはインドにおけるシーメンスのスイッチ製造工場向けに新しいプロジェクトを立ち上げています。

カスタマーのご要望

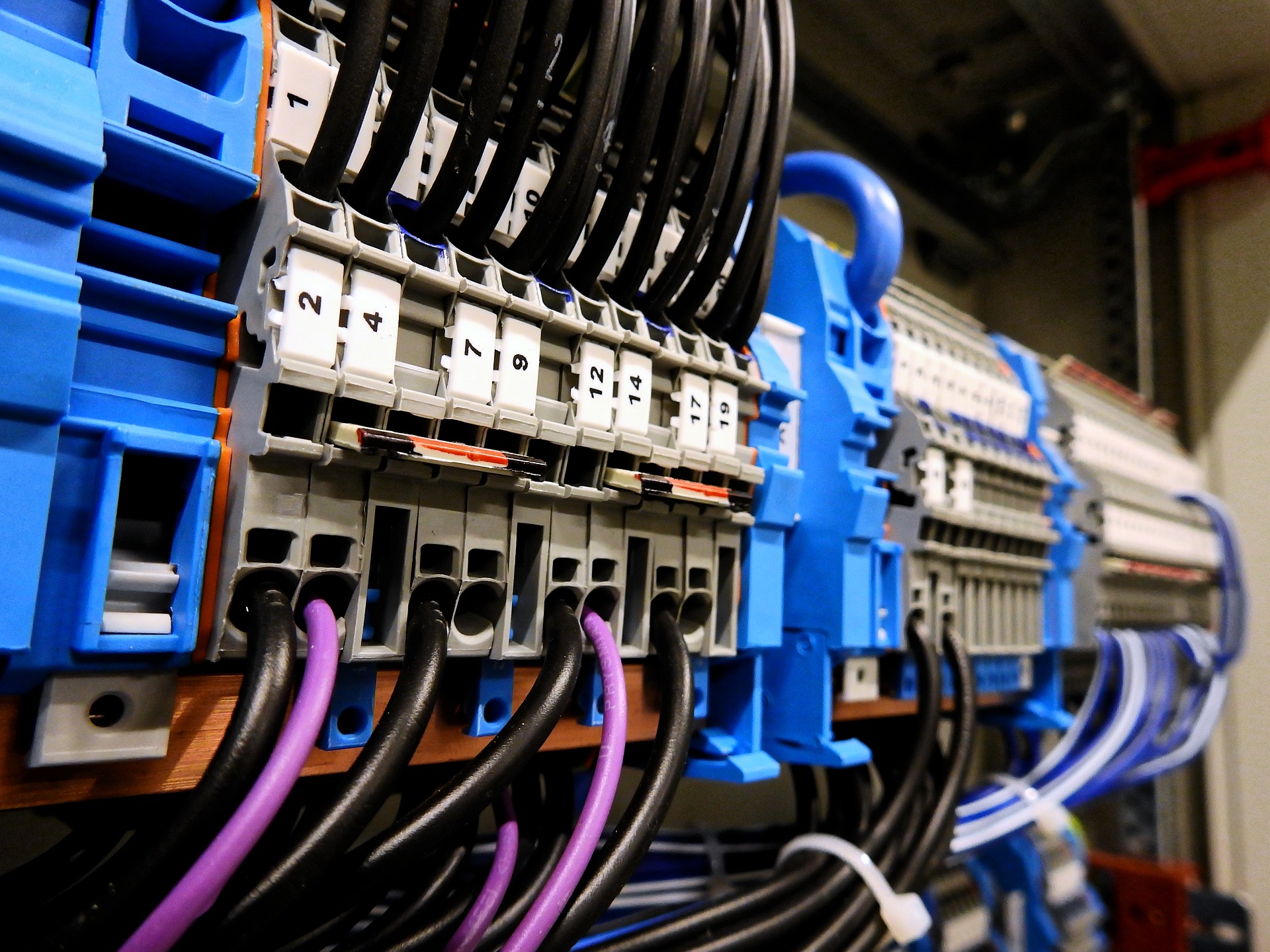

SIEMENSで求められたタスクは、ラミネートされた鉄製オブジェクトの3次元的な位置と向きをビジョンシステムで正確に認識し、ロボットをガイドしてピックしてコンベヤ上の決められた位置にプレースすることでした。

解決すべき課題

部品の入っている容器(740x365x230mm)の深さと、部品サイズの小ささのため、長い形状のグリッピングツールを使わざるを得ませんでした。加えて部品が複雑形状であるのでピッキングの角度は制限され、またランダムな配置のためCADベースでの部品位置特定技術は使用できませんでした。

Solomonのビンピッキングソリューション

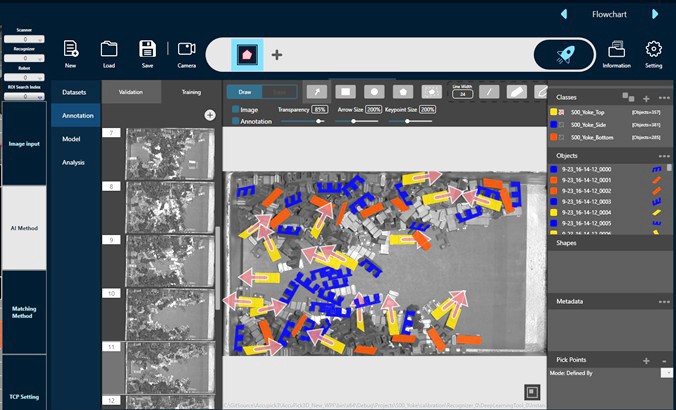

SolomonはAIベースの位置特定技術を用いており、2.3メガピクセルの3Dスキャナにより3Dポイントクラウドデータを生成、モーション技術で各部品の3次元的な位置と向きを特定します。これにより、独自に設計されたスライダーへの部品投入を可能にしました。更に、AccuPickのROS(Robot Operating System)モーションプランニングにより、ロボットは容器への衝突を回避しながらピッキングのタスクを進めることができます。 実際にはSIEMENSの要求課題である3Dスキャン、認識、モーションプランニング、ピックとプレースの全工程をUR10ロボットとの組み合わせで6秒のサイクルでこなしています。

カスタマーの声

この困難な課題解決のためにAccuPickを選んで本当に良かったです。このプロジェクトでは広い範囲面積と1250mmという長いワークディスタンスでも、±1mmというピッキング精度が要求されます。部品は小さく、また他の部品ともつれてしまうためピック動作で力が必要となります。部品が入った容器は深さがあり、長尺のグリッピングツールには様々な複雑な要因と制限がかかります。例えば容器にグリッパが衝突する可能性やピッキング角度の制限です。Solomonのチームは最大限の努力をして各課題を解決し、サイクルタイムも短くしてもらえました。また、ROSモーションプランニングはロボットによるピッキングにおける魔法の様なものだと感じました。この複雑なプロジェクトはSolomonのピッキングソリューション以外では解決できるものではなかったと思っています。

Uday Maliディレクター

Motion Technique(India)Pvt. Ltd.