AccuPick成功案例

利用机械手臂进行车门按钮自动化按压检测

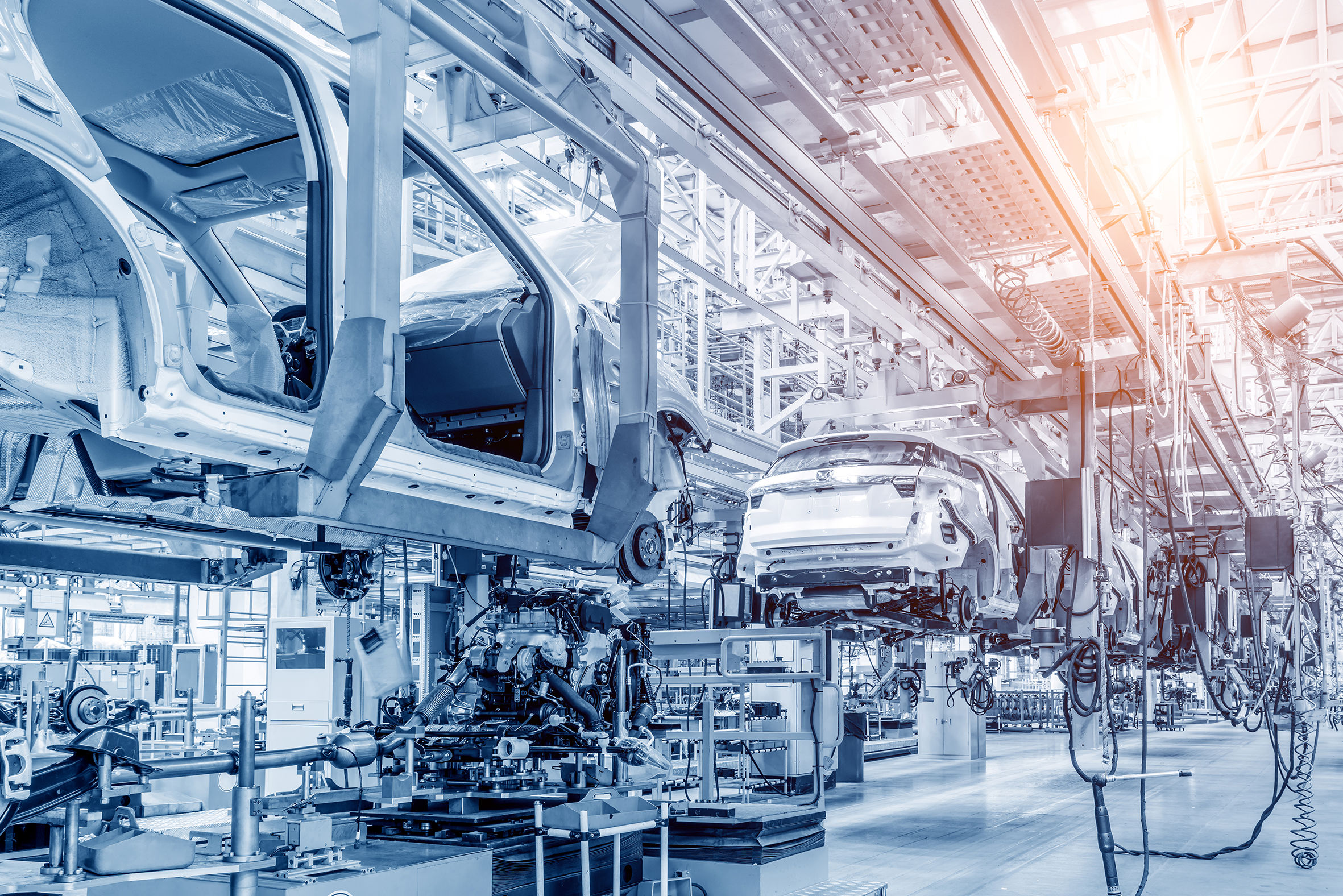

汽车车门产线的性能测试

汽车车门上的按钮,在整体汽车制造及组装过程中扮演着至关重要的角色。这些不起眼的按钮直接关系到汽车内部的控制系统,包括电动窗户、中央锁、防盗系统、座椅调节等功能,其运作是否如常,会影响汽车的整体性能和安全性;此外,确保按钮外观的一致性也是维护汽车外观质感的关键,对提升汽车整体品质和用户满意度有着不可忽视的影响。

挑战

克服车门按钮检测的繁杂度

随着制造的完成,车门被运送到产线进行细部装配,工作人员依序把按钮安装到相应的位置,待安装完成后透过功能性测试、按钮寿命测试、电子检测、耐久性测试、外观检查等查验步骤,确保每个车门按钮都能符合制造商的品质标准和性能要求。

然而,由于不同车款按钮设计及功能各不相同,安装后,通常仍需经由人力及电脑缜密测试按钮是否可运作,如确认按钮与系统是否顺畅、是否可正常按下等情况,倘若长时间执行如此重复性测试,难免出现注意力下降、肌肉疲劳等人力疲乏问题,导致可能的错误发生,影响装配的准确性和效率。

解决方案

利用AccuPick智能取放提升自动化效率

所罗门导入 AccuPick 3D 智能取放系统与机械手臂进行整合,透过 3D 视觉判断各点位位置,精准掌握车门按钮的方位,引导机械手臂进行拉勾压扣等按压测试,进一步得出按钮讯号是否畅通, 以满足产线高速处理需求。

此外,产线中架设有 SolVision AI 视觉检测系统,其采用先进的类神经网络,可用来辨识不规则、复杂的瑕疵检测、物件分类与分级、计算物件数量等,因此在此案中用以检测如中央锁、车窗开关、车镜等装配扣件是否齐整。

效益

提升生产线检测自动化效益

AI视觉技术应用弹性高,搭载机械手臂可令产线生产速率媲美人力

降低传统人力易因重复性劳动而产生疲劳,进而造成可能失误的可能