使用 AI 进行 BGA 焊接检测

案例说明

高精度 BGA 焊接检测

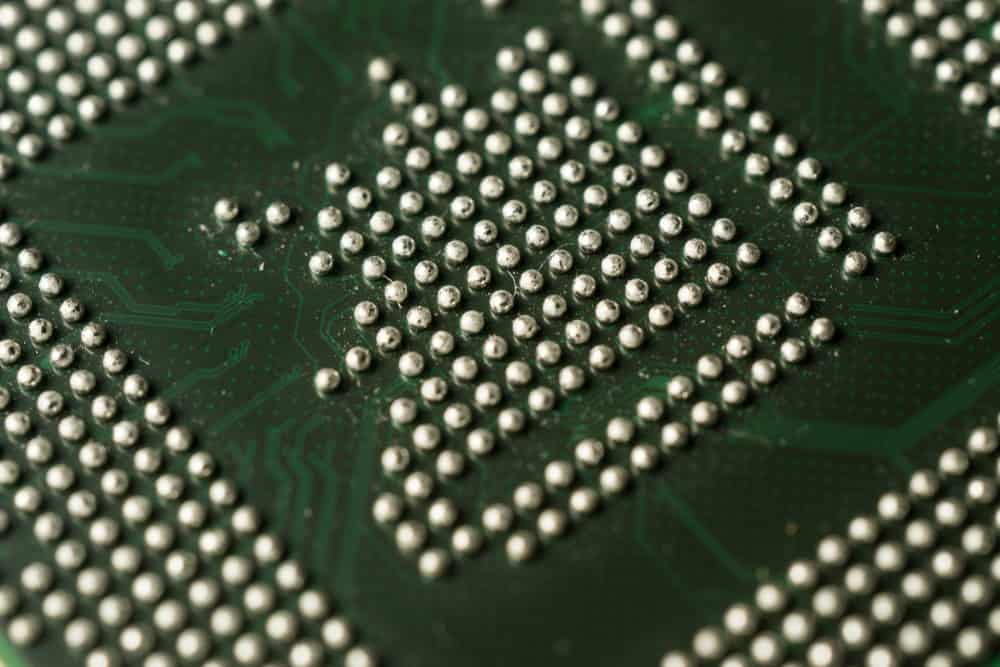

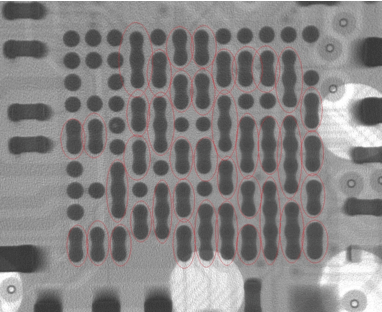

球栅阵列(Ball Grid Array,BGA)封装广泛应用于高密度半导体设计中,可提升电气可靠性并降低短路风险。其电气连接通过封装底部排列的焊球阵列实现,使 BGA 与 PCB 之间能够进行高密度且紧凑的互连。

在大规模生产中,常见的是采用层压基板的塑料 BGA。在回流焊接过程中,热应力与温度变化可能导致 PCB 或封装发生变形,从而产生未润湿、焊球重叠、冷焊点及空洞等缺陷。这些缺陷可能造成短路或降低连接可靠性,因此,精确的 BGA 焊接检测至关重要。

挑战

隐藏式 BGA 焊点的检测难题

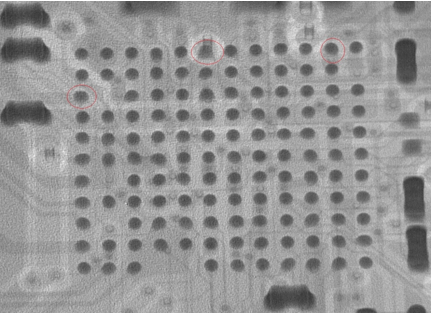

传统光学检测无法检查位于封装底部的 BGA 焊点,必须借助 X 光检测才能发现内部缺陷。然而,X 光图像通常对比度低、背景噪声高。

在这种条件下,基于规则的检测系统难以有效运行。焊球形状和密度的变化会降低检测稳定性并增加误判率,使其在实际产线环境中的检测效果受到限制。

BGA 焊接缺陷分类

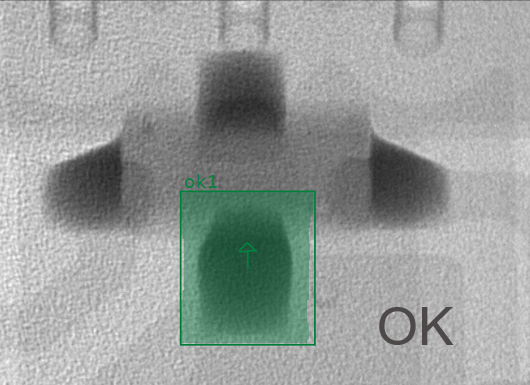

OK:合格焊点

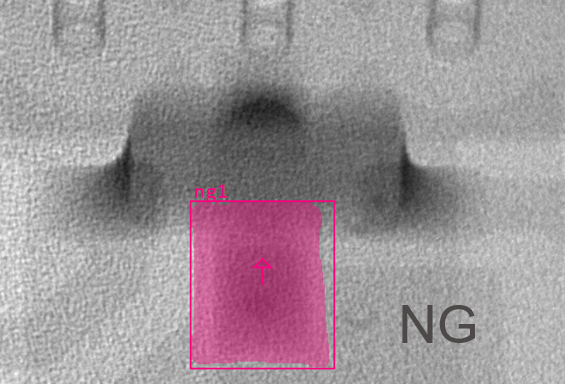

NG:不良焊点

尺寸异常(Wrong Size):

焊球尺寸异常

短路(Short Circuit):

焊点之间产生电性短路