SolMotion導入事例

3Dオブジェクトの位置決めとビジョンガイドロボティクス

自動車部品の組立作業

課題

電気自動車のドアの検出とテスト

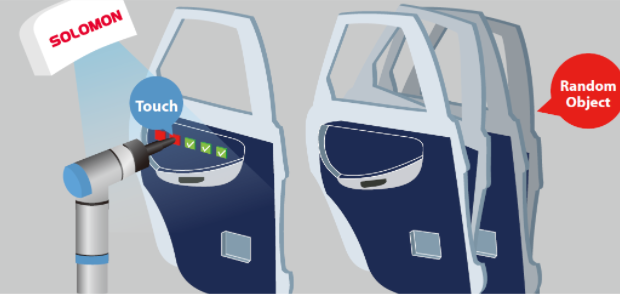

自動車生産では、最終的に車両を完成させる前に、組立ライン上でさまざまなコンポーネントを位置づけてテストする必要があります。例えば、電気自動車のドアは、各ドアのボタンを押して全機能が正常に動作することを確認する必要があります。しかし、異なる車種が交互に製造される従来の生産ラインでは、ドアのサイズやデザインの違いが位置のシフトを引き起こし、ロボットがボタンを見逃す可能性があるため、品質検査が不十分になることがあります。

挑戦

従来の製造業における硬直性の克服

従来の自動車製造業では、生産プロセスはオブジェクトやツールの固定された位置に依存しています。このような設定で使用される通常のロボットには、生産部品の位置に応じて動きを適応させたり、オブジェクトが正しく配置されているかどうかを判断する能力が欠けています。その結果、この制限を解決するには、複雑な位置決めシステムや高価なセンサーを使用する必要があり、切り替え時間が長くなることがよくあります。製造ラインが今ではより多様な製品をより少ない数量で生産することが期待されているため、これらの課題は業界にとって大きな障害となっています。

ソリューション

精度と適応性:SolMotionが複雑な組立プロセスを向上させる

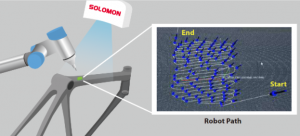

複雑な産業、例えば電子および自動車の組立のような産業では、必要な柔軟性を実現するために、現代の自動化ソリューションの役割は重要です。 SolMotionの最先端のAI技術は、位置、方向、外観に関係なく、ランダムに配置された部品を効果的に検出することによって、追加のハードウェアの取り付けが不要であるため、重要な役割を果たします。 この優れた機能は、高品質な3Dポイントクラウドをトレーニングされたゴールデンサンプルと比較することによって実現されます。 その結果、システムは車のドアとボタンの位置を正確に特定し、ロボットが品質検査を効率的に実行するために動作経路を適応させることができます。