化學槽車裝卸料流程驗證

在石化工廠的環境中,充滿許多大型化學槽車,其專門承載危險性較高的化學液體及氣體,以提供大型工廠使用。然而,由於化學品危險性高,裝卸過程中如有任何一個環節出錯,恐導致大量化學品洩漏,造成可能的財物損失、人員安全問題以及環境污染等嚴重工業災害。故如何落實人員正確的操作流程與減少人為錯誤,是工廠安全的關鍵之一。

挑戰

操作流程缺乏驗證機制

化學品裝卸操作風險高、危害大,槽車司機和作業員在裝卸料過程中,可能因車輛配套措施不完全,或是操作者本身疏忽,無法有效遵守安全作業規範等因素,導致危險化學品外洩。而在操作流程的檢核上,現有槽車的安全擺放操作SOP流程無統一的驗證系統,無法確認人員每一步驟操作的正確性,一旦管理或操作不善,將導致意外的發生。

META-aivi 驗 證 SOP 流 程

Step 1:

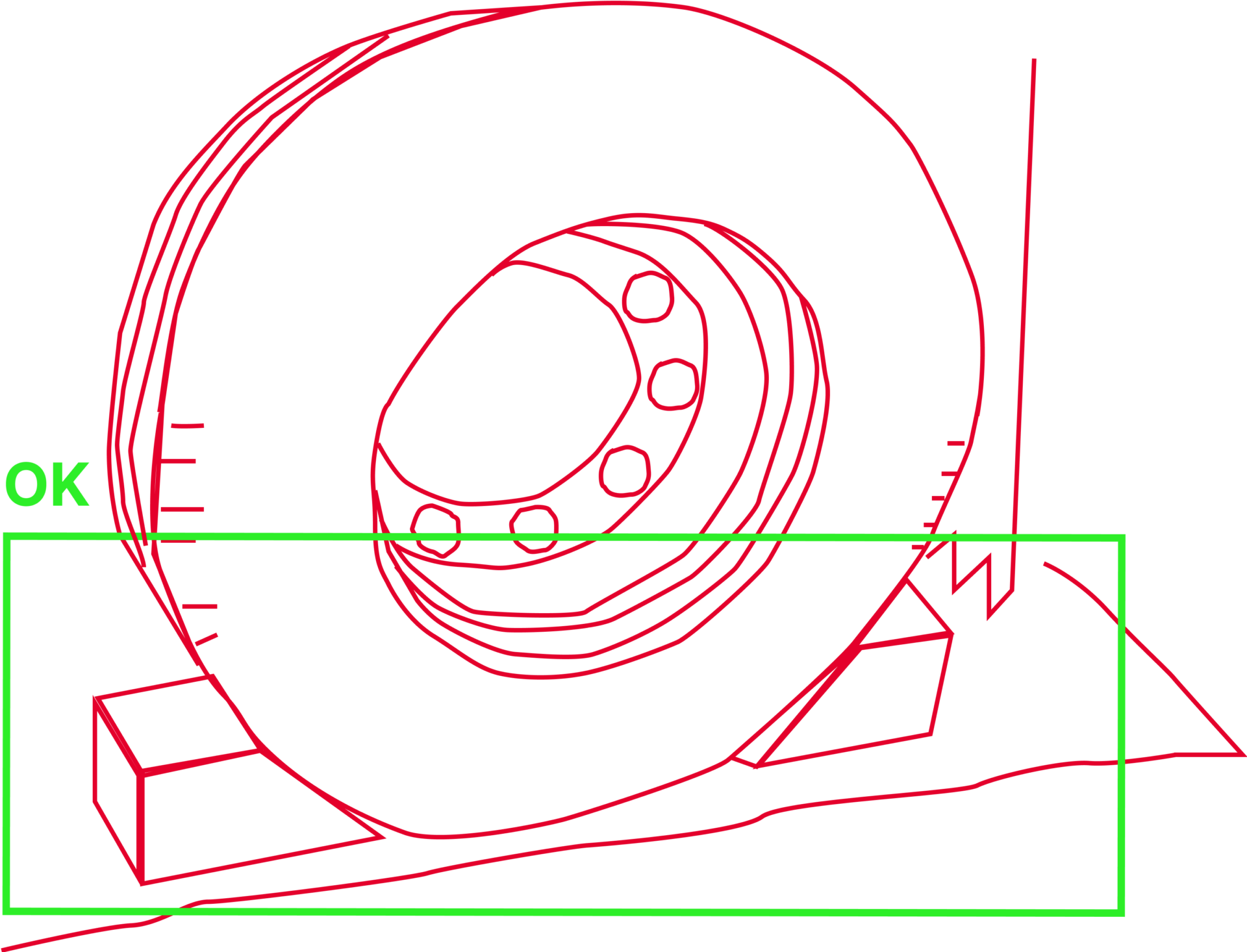

確認枕木是否放妥

Step 2:

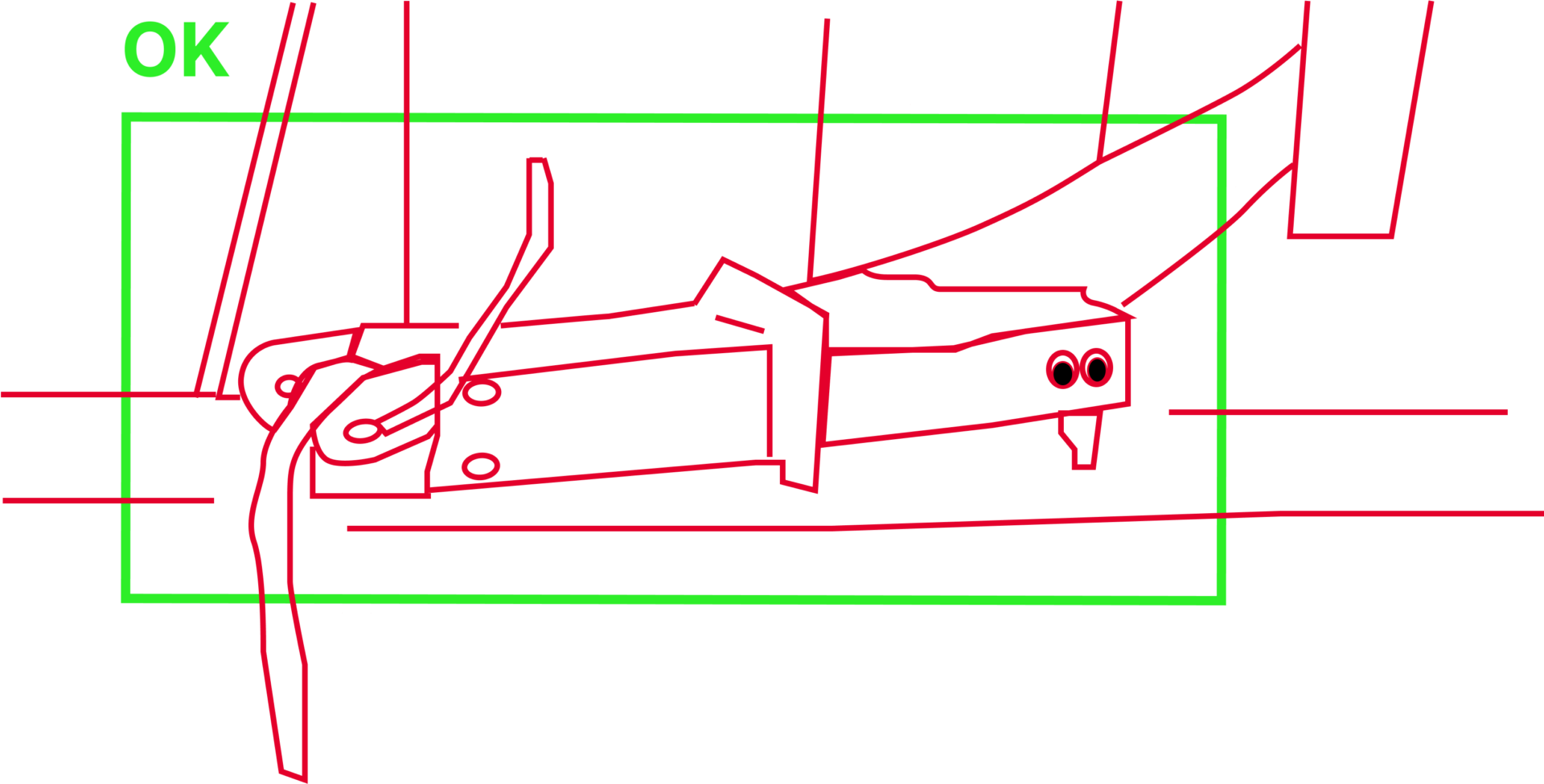

確認有無接上接地線

Step 3:

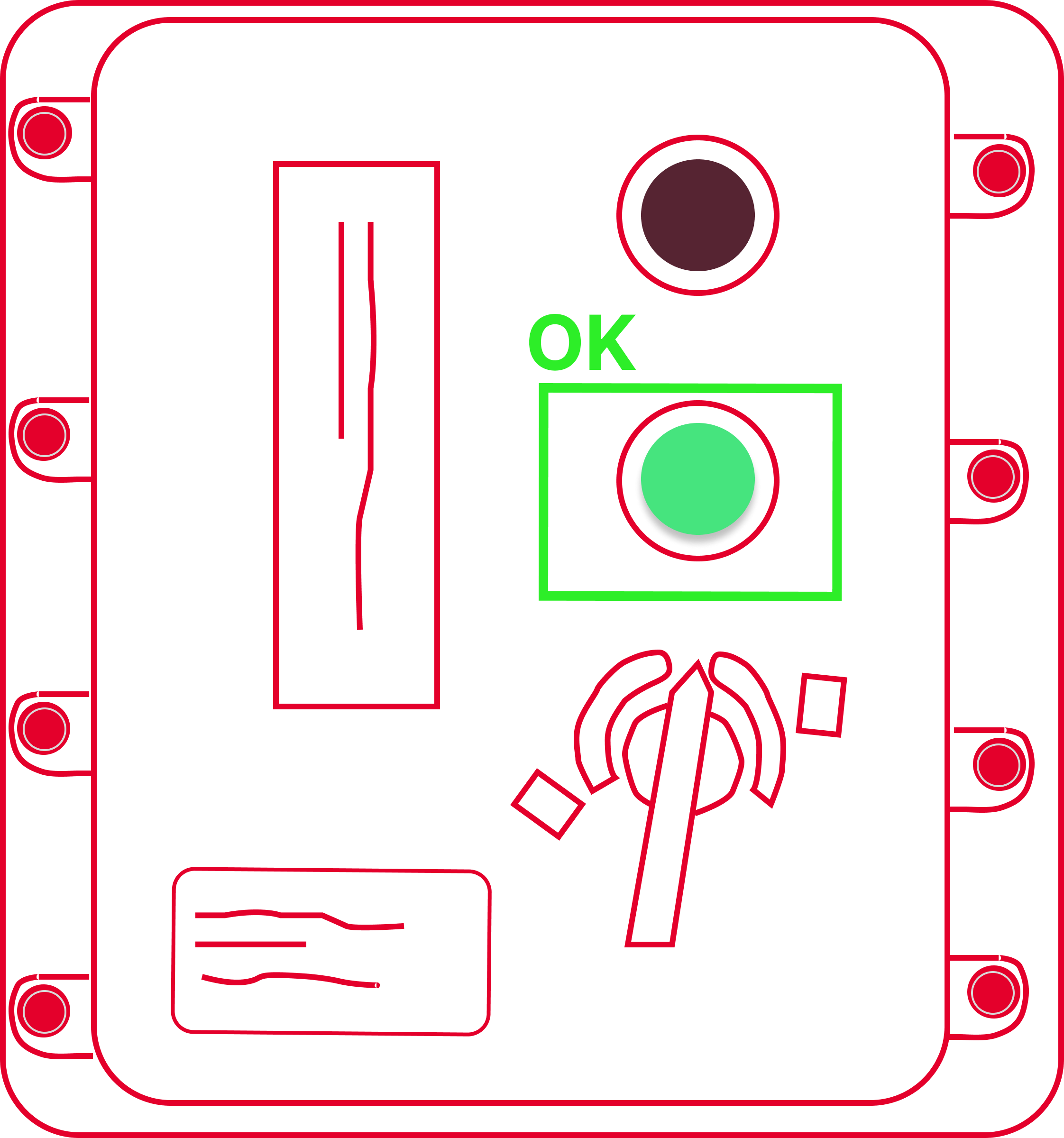

確認綠燈是否亮起

效益

AI巡檢系統 增進工廠安全

運用所羅門先進的人工智能,協助確認、驗證化學槽車正確的擺放步驟,在人為事故發生之前即發現異常處,即時發出警示,提醒人員操作異常與引導後續修正;並結合廠區內部安全管控系統,確保人員的操作符合正確SOP流程與確認巡檢的落實,全方位增進工廠場域的安全。