本案例のお客様はタイのSP Vision Technology社で、主に産業・オートメーション関連製品の販売・設置サービスを提供しており、Solomonからはマシンビジョン、産業用カメラ、ソフトウェアなどのソリューションの販売を通じて、お客様の製品品質向上をサポートしています。

欠点検知のカギとなる加工品質検査

ケーブルは機械の重要なコンポーネントです。

ケーブルは多数のワイヤーから構成されており、ケーブルの使用条件に応じてワイヤーの長さ、太さ、加工方法が異なるため、ワイヤーの品質をいかに管理するかがケーブル加工業者にとっての最重要課題となっています。

ケーブルは多数のワイヤーから構成されており、ケーブルの使用条件に応じてワイヤーの長さ、太さ、加工方法が異なるため、ワイヤーの品質をいかに管理するかがケーブル加工業者にとっての最重要課題となっています。

一般のケーブル加工業界では、USBやHDMIなどのコネクタの品質検査を行う際に、電線の耐久性、機能、安全性が規格を満たしていることを確認するほか、電線やコネクタの外側の絶縁材が絶縁されているかどうかも検査されます。検査工程で割れや破損などの問題が無いことが確認された後、順次分類して発送に移ります。

従来のAOIのジレンマ

しかし、ケーブルは多種多様で数が多いため、外観上の損傷の有無をオペレーターの目視のみで判断すると疲労によるヒューマンエラーが生じやすいです。欠点検査に従来のAOIによる自動光学検査を導入する場合、パラメータが比較的厳密に設定されることが多く、システムが敏感になりすぎる傾向にあります。そのため、光や影などの外的条件によるオーバーキル現象により、良品でもNG品と誤判定されることが多くなります。エンジニアは常にアルゴリズムやパラメータ、生産量を調整しなければならなず、ライン担当者はエラーの発生を避けるために検査を繰り返す必要があります。

また、AOIでは大量のサンプルが必要であり、定義された欠点しか検出できないため、リーク問題が発生することが多く、柔軟な生産ニーズに迅速に対応することができません。

AIを使用して分類、識別、検出の問題を解決する

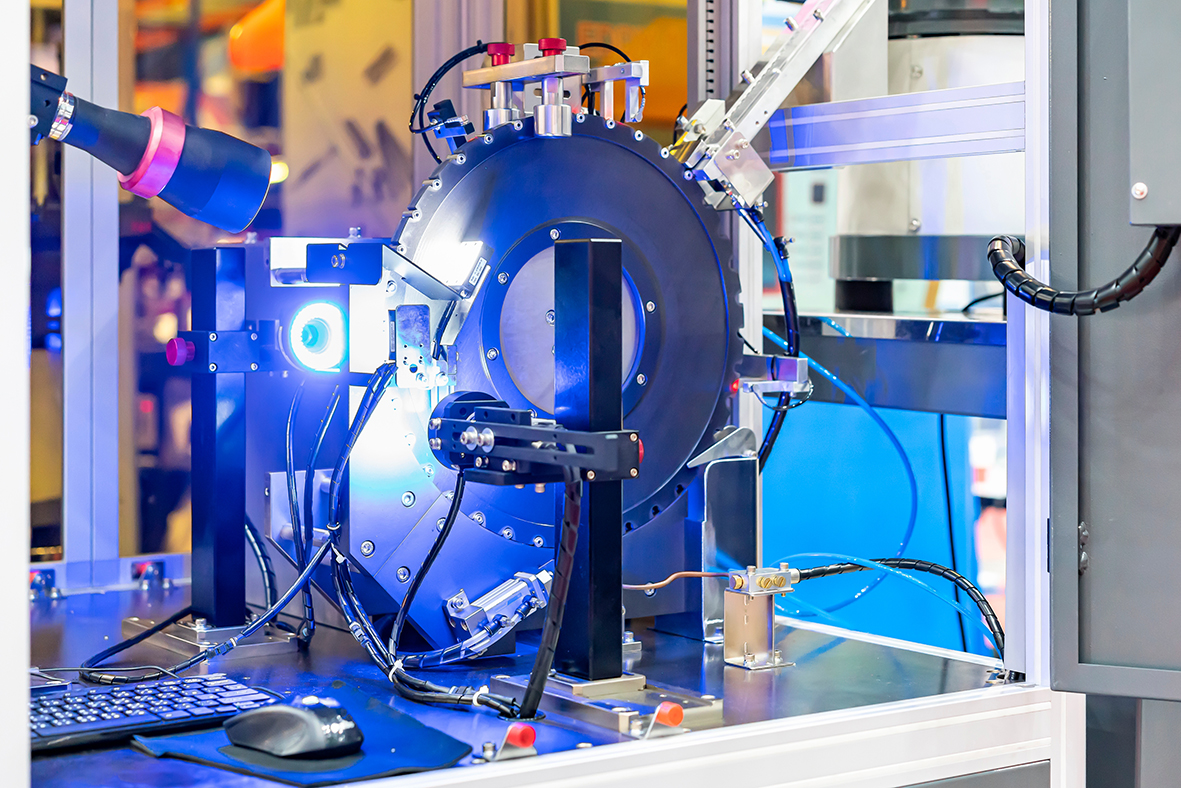

AR+AI ビジョン システム META-aiviによって、人工知能 (AI) の強力な分析機能と拡張現実 (AR) の柔軟な適応性がインテグレーションされ、迅速な識別、分類、検出、その他のアプリケーションをサポートします。

約 5 ~ 10 枚という少数の画像サンプルだけで、Solomon AI はトレーニングAIモデルを完成させ、モバイルデバイスと任意に照合しながら、Lightning、USB、RJ45、HDMI などのコネクタの外観を学習できます。 AR グラス、モニター/ボディ カメラなどをデバイスとして使用可能です。このツールを使用すると、ケーブルを迅速に特定して分類できます。

また、関連データを自社の出荷システムに直接インポートしたり、検査結果を出力したり、電子的な検査記録を作成して将来のための参照や工程改善に役立てることができ、歩留まりの向上と不良品の流出を抑制できます

また、関連データを自社の出荷システムに直接インポートしたり、検査結果を出力したり、電子的な検査記録を作成して将来のための参照や工程改善に役立てることができ、歩留まりの向上と不良品の流出を抑制できます